1. Konstruksjons- og funksjonsprinsipper for marint maskineri

Mål

Dette kapittelet dekker krav til kunnskap og forståelse om grunnleggende konstruksjons- og funksjonsprinsipper for marint maskineri. For detaljerte beskrivelser av spesifikke motorer og utstyr, viser vi til instruksjonsmanualer fra aktuelle fabrikanter.

Da engelsk utgjør en viktig del av kompetansekrav for maskinoffiserer, vil deler av teksten være på engelsk.

1.1 Krysshodemotorer

1.1.0 Introduksjon

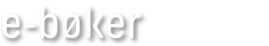

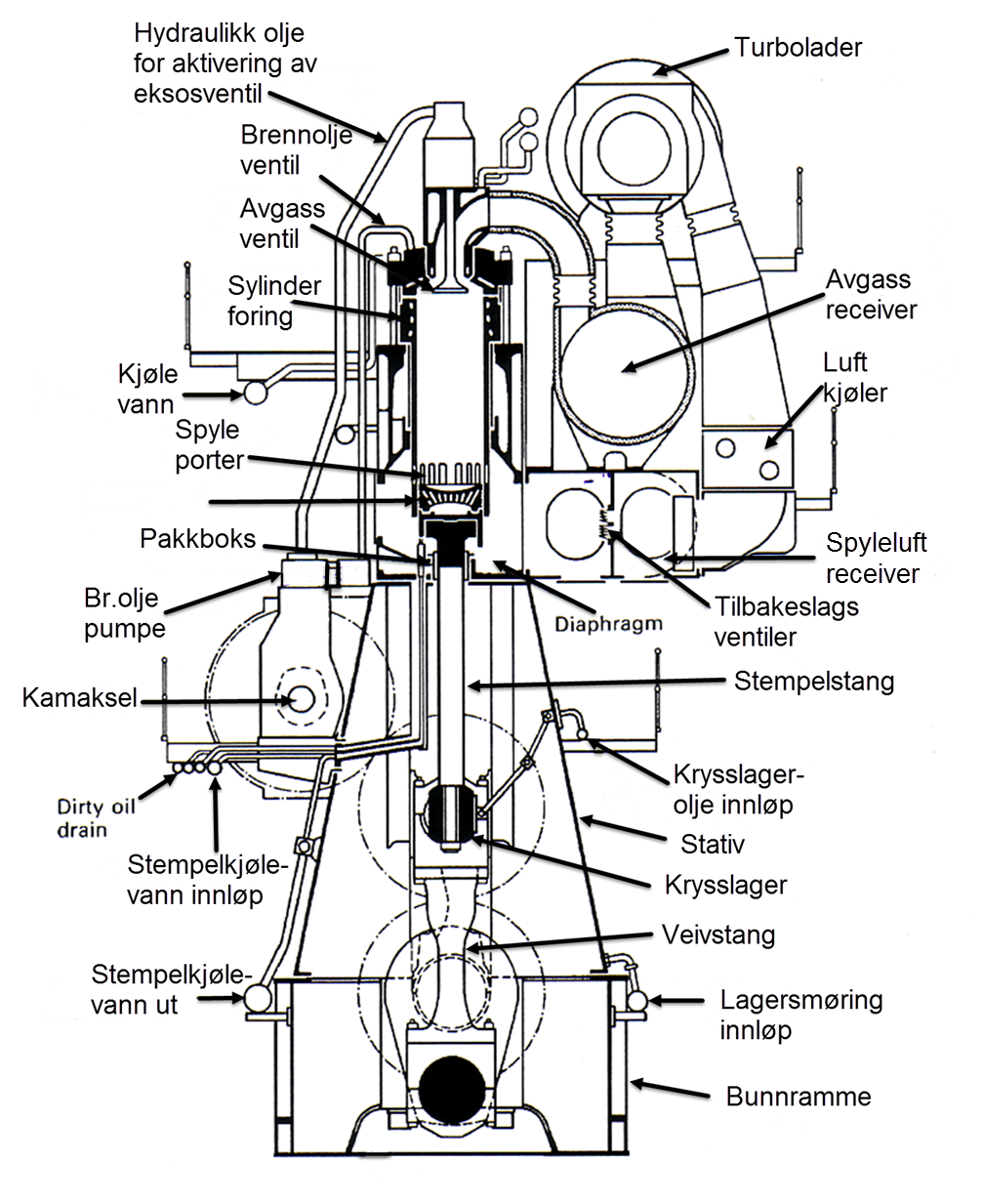

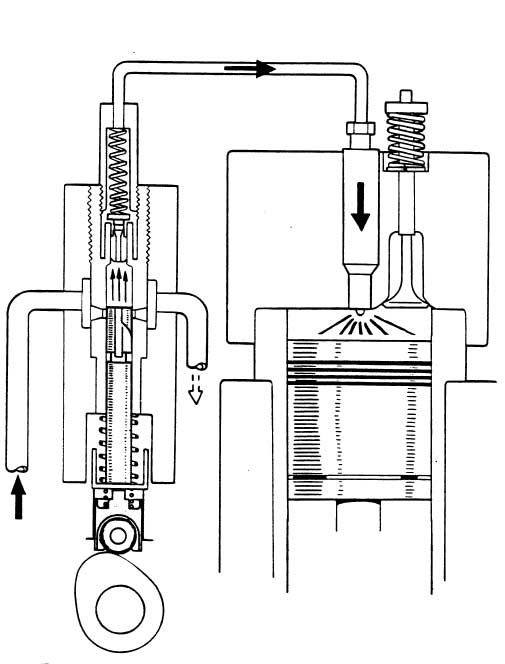

Figur 1.1.0.1 viser et forenklet bilde av en krysshodemotor.

De fleste 2-takts skipsmotorer er av typen krysshodemotor. I denne motortypen er forbrenningsrom og spylekanal adskilt fra veivrommet av et mellomgulv (Diaphragm).

Stempelstangen (Piston Rod) er boltet til stempelet og er ført gjennom en pakkboks (Stuffing Box), montert på mellomgulvet (Diaphragm).

Stempelstang-foten er boltet fast til krysslageret (Crosshead).

Toppen av veivstangen (krysslageret) dreier sideveis når stempelet skyves nedover av gasskraften og overfører derved kraften til veivakselen.

For å sikre at krysslageret beveger seg opp og ned med stempelet i sylinderen glir krysslageret i såkalte geidesko (Crosshead Guides). Disse er belagt med hvitt-metall, og er boltet fast til stativet. Figur 1.1.0.1 Krysshodemotor, skjematisk

Med en slik konstruksjon kan motoren bygges med svært lang slaglengde, noe som er gunstig for å omdanne tilført energi med brennoljen til nyttig mekanisk energi på veivakselen. Generelt gjelder at økt slaglengde gir økt indikert arbeid.

I praksis har derfor slike krysshodemotorer lavest spesifikt brennstoff-forbruk av alle varmekraftmaskiner, med effektivt spesifikt forbruk på omkring 175 g/kWh og effektiv termisk virkningsgrad på omkring 50 % eller høyere ved optimal drift.

Motoren kan videre gå på tyngre (dårligere) brennolje med høyere svovel-innhold, idet sylinderolje systemet normalt er helt adskilt fra motorens system-olje.

1.1.1 Main Components (hovedkomponenter)

Vi skal her beskrive noen hovedkomponenter for 2-takts langsomgående krysshodemotorer, med engelsk tekst.

Bedplate (Bunnramme)

A-Frame (Stativ)

Cylinder Block (Entablature)

Tie Bolts (Stagbolter)

Crankshaft (Veivaksel)

Connecting Rod (Veivstang)

Crosshead (Krysslager)

Stuffing box (Pakkboks)

Piston (Stempel)

Cylinder liner (Sylinderforing)

Turbocharger

1.1.2 Sylinder enhet – MAN B&W 5L90MC

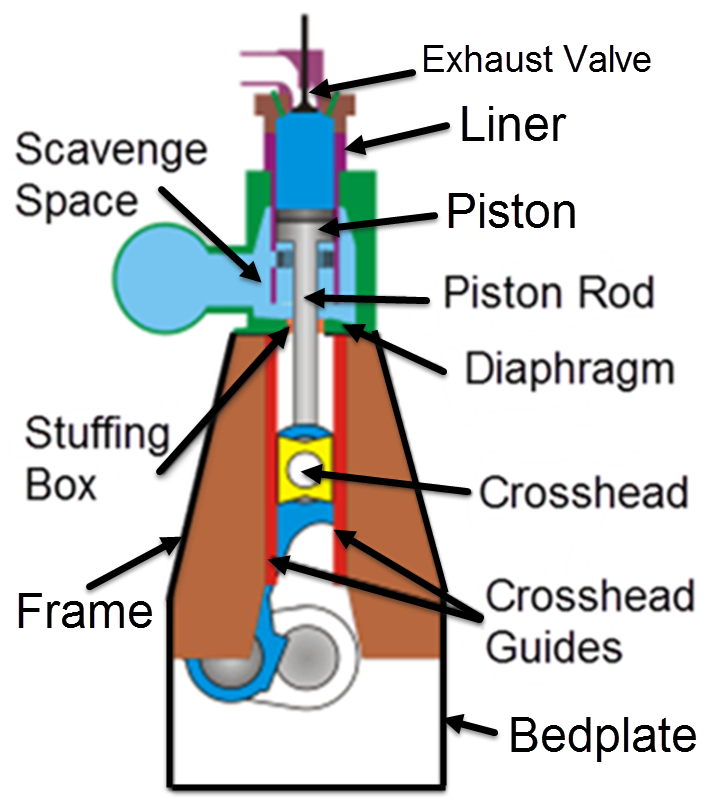

Figur 1.1.2.1 Sylinderenhet – MAN B&W 5L90MC

Figur 1.1.2.1 viser sylinderarrangementet for MAN B&W 5L90MC motoren.

Figuren er påført typiske temperaturer og trykk ved normal drift av motoren (NCR).

Merk at temperaturen i eksosutløpet er 325°C, mens temperaturen i avgass receiver er merkbart høyere, normalt omkring 40-50°C høyere.

Ellers er det verdt å merke seg følgende normalverdier mht. temperaturer:

- Foringstemperatur: 169°C

- Sylinderdeksel: 196,6°C

- Kjølevann inn/ut 70/80°C

- Stempelkjøleolje inn/ut 45/51°C

Stempelring overvåking

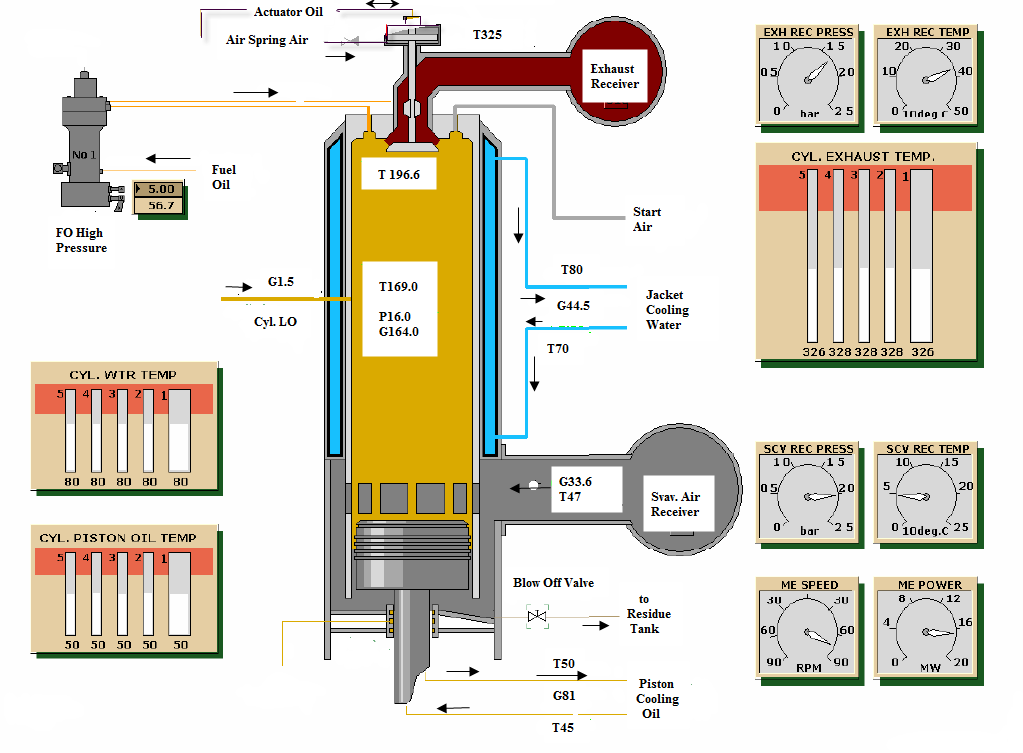

Figur 1.1.2.2 viser system for overvåking av stempelringer i en sylinder, på MAN B&W 5L90MC motoren.

Vi kan her avlese eksostemperatur, deksel temperatur og foringstemperatur (normale temperaturer er påført) To stolpediagram som viser ringtilstanden, henholdsvis tettefunksjon og ringbevegelse.

Dersom ringslitasjen øker vil det oppstå gasslekkasje forbi ringen, noe som kan føre til bort-brenning av sylinderoljefilmen og dermed økt slitasje.

Dersom sylinderoljemengden blir redusert vil ringbevegelsen i sporet avta, noe som også kan føre til gasslekkasje, bort-brenning av oljefilm på foringen og dermed økt sylinderslitasje.

Ved reduksjon utover en akseptabel grense, vil alarm bli utløst.

Figur 1.1.2.2 Stempelring overvåking

1.1.3 Eksempel - Sulzer RTA 84

Figur 1.1.3.1 Krysshodemotor (RTA84) fra Sulzer

Figur 1.1.3.1 viser eksempel på oppbygningen av en to-takts krysshodemotor av typen RTA 84 fra Sulzer, utstyrt med eksosventil og såkalt langspyling. (Blir i praksis brukt på alle nyere krysshodemotorer).

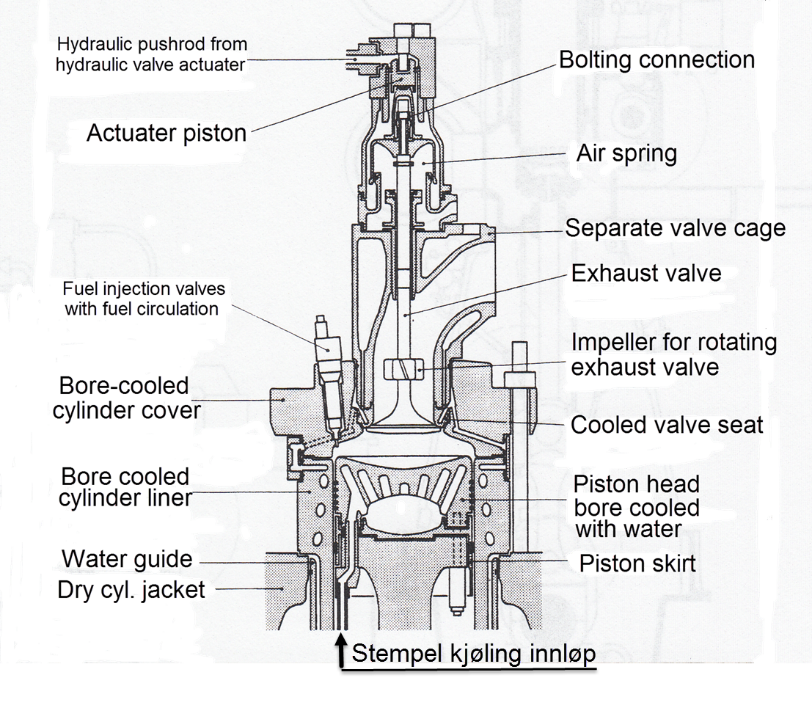

Figur 1.1.3.2 viser utsnitt av sylinderpartiet for RTA motoren.

Motoren har eksosventil, som blir åpnet ved hjelp av oljetrykk, styrt fra motorens kamaksel. Ventilens lukkemekanisme består av en luftbeholder med komprimert luft, som lukker ventilen når oljetrykket på ventilspindelens oljestempel faller.

Eksosventilen settes i rotasjon ved hjelp av vinger montert på ventilspindelen.

Figuren viser også kjølekanaler i sylinderforingens øvre del og sylinderdekselet, rundt eksosventilens sete og i selve ventilhuset.

Motoren har ferskvannskjøling av stempelet. Vann inn- og utløp skjer gjennom stempelet via teleskoprør.

RTA motoren bygges også med oljekjølte stempel, der oljen blir tilført ved hjelp av en lenkearm. (Se også avsnitt 1.1.5 - Smøring av krysslager).

Figur 1.1.3.2 Sylinderparti - Sulzer RTA motor

1.1.4 Sylinderolje - systemer

I 2 takts krysshodemotorer er sylinderpartiet adskilt fra veivrommet og foringen får derfor ikke tilført olje fra veivrommet, slik som i trunkmotorer.

Krysshode motorer må derfor ha et eget system for sylinderoljetilførsel, mens det for 4-takts motorer vil variere fra motor til motor om dette er nødvendig.

I praksis skiller vi mellom to typer sylinder smøresystem; Konvensjonelle smøreapparat, ofte kalt Jensen lubrikator og mer moderne, elektronisk styrte system, for eksempel «Alpha Lubricator», utviklet av B&W. Sulzer har utviklet et tilsvarende system.

Konvensjonelt sylinder smøresystem

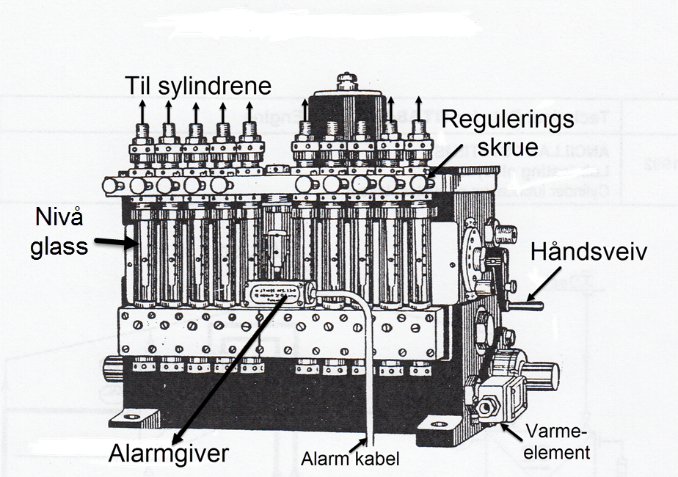

Figur 1.1.4.1 viser Jensen lubrikatoren. I hver lubrikatorenhet blir olje pumpet av en plunger, der det effektive slaget kan justeres slik at ønsket mengde olje når frem til sylinderen.

Oljestrømmen fra lubrikatorene kan vi observere gjennom se-glass, her kalt nivåglass, der det er montert inn en metallkule som flyter på oljen, slik at kulens nivå i glasset sammen med oljens viskositet gir et mål på gjennomstrømningsraten.

Med et blikk på glassene kan vi derfor raskt kontrollere om systemet fungerer ok.

Figur 1.1.4.1 Jensen lubrikator

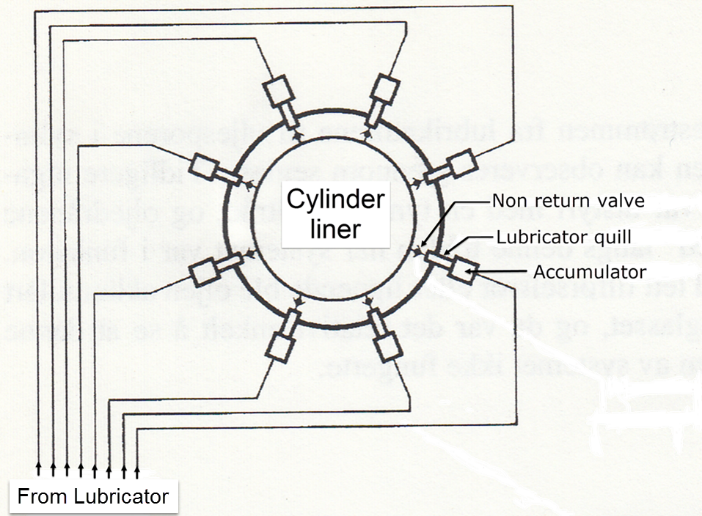

Olje fra lubrikatoren blir ført til sylinderen gjennom et antall nipler, montert i foringen (i ett eller to nivå), se figur 1.1.4.2.

Mengde tilført olje til hver sylinder kan vi regulere enkeltvis og samlet.

Hver sylinder har som nevnt, flere separate smøreolje nipler med tilbakeslags ventiler (Non return valves), slik det er vist på figuren.

Figur 1.1.4.2 sylinderolje tilførsel

Sylinderolje spor i foring

Figur 1.1.4.3 Sylinderolje spor

For å fordele sylinderoljen mest mulig jevnt over hele foringen, er det i utløpet av hvert smørepunkt frest inn spor i foringen, som skal bidra til å fordele oljen rundt hele foringen, se figur 1.1.4.3.

Sporene er her som vi ser, plassert like over spyleportene, men dette vil variere fra motor til motor.

Generelt er slike spor frest inn med en svak helning nedover og slik at de går sammen midt mellom smørepunktene.

Alpha lubrikator

Alpha lubrikator systemet bygger på prinsippet at det sprøytes inn en spesifikk mengde olje via et antall injektorer for hver andre (eller hver 3. 4.) omdreining, med presis regulering i forhold til stempelets posisjon.

Oljen blir normalt tilført under kompresjonsslaget, like før øverste kompresjons-ring passerer smørepunktet i foringen.

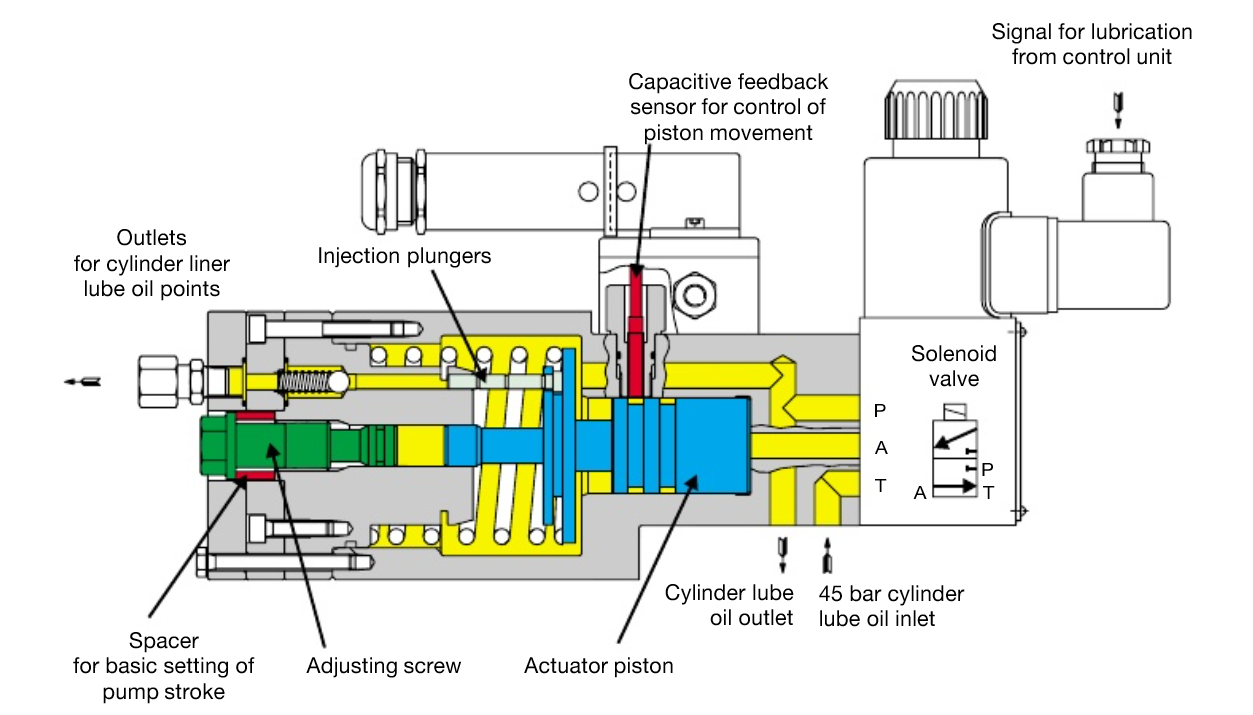

Figur 1.1.4.4 viser oppbygningen av en Alpha lubrikator.

For store motorer er det normalt to lubrikatorer til hver sylinder. Hver av disse leverer olje til fem eller flere smørenipler, mens det for mindre motorer er en lubrikator for hver sylinder.

Figur 1.1.4.4 Alpha Lubricator

Lubrikatoren har et lite stempel (Injection Plunger) for hvert smørepunkt i foringen.

Kraften til å drive stempelet kommer fra en hydraulisk pumpeseksjon med systemtrykk på 45 bar. Se figur 1.1.4.4.

Det hydrauliske systemet er koplet sammen i et felles rørsystem, mens innsprøytings-siden er et høytrykks system, som leverer like stor mengde olje til hver smørenippel, noe som også sikrer mot tilstopping av enkelt-smørepunkter.

Hovedfordelen med et slikt elektronisk styrt sylinderolje system er at oljeforbruket blir merkbart redusert, i størrelse 30 – 40 %, uten at slitasjen øker.

Merk at tilsvarende elektronisk styrte sylinderolje system også er utviklet av andre fabrikanter, for eksempel Sulzer og Hans Jensen Lubricators mv.

1.1.5 Smøring av krysslager

Arrangement for smøreoljetilførsel til krysslager er løst forskjellig av de to hoved- produsentene av krysshodemotorer, MAN B&W og Wartsila NSD.

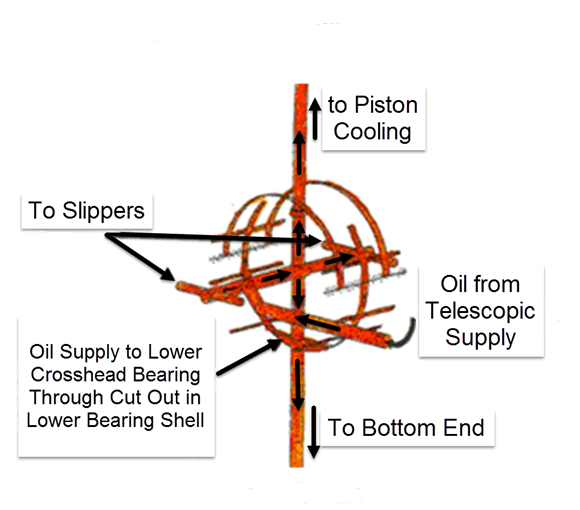

Figur 1.1.5.1 viser B&W sitt prinsipp for smøring av krysslageret, der oljen blir tilført ved hjelp av teleskoprør.

Olje med trykk på ca. 2,5 bar blir fordelt til smøring av veivlager og til stempelkjøling, som vist på figuren.

Figur 1.1.5.1 B&W smøring av krysslager

Figur 1.1.5.2 Sulzer - krysslager smøring

I figur 1.1.5.2 er vist Sulzer sitt system for smøreoljetilførsel til krysslageret, der oljen blir tilført via en lenkearm som vist.

Oljetrykk til lageret er 10 -12 bar.

Lenkearmen blir også brukt til å levere olje med trykk på ca. 4 bar til stempel- kjøling.

(Sulzer har også FV kjølte stempler, med vann inn- og utløp via teleskop- rør).

1.1.6 Noen tekniske data

Ytre dimensjoner for krysshodemotorer avhenger selvsagt av antall sylindre og effekt mv., men vil i prinsippet variere omkring følgende dimensjoner:

Lengde: 13 – 30 m

Bredde: 4 - 5 m (bunnramme)

Høyde: 10 – 15 m

I tabellen under er vist noen tekniske data for krysshodemotorer fra Sulzer og MAN B&W, henholdsvis.

Tabell – Tekniske data for noen krysshodemotorer

| Fabrikat | Pe kW/syl | Syl tall | Syl dim D x S mm | RPM | Vekt (masse) |

| Sulzer RTA 96 | 5700 | 6 - 14 | 960 x 2500 | 102 | 2300 tonn (14 syl) |

| Sulzer RTA84T | 3800 | 5 – 9 | 840 x 3150 | 74 | 1040 tonn (7 syl) |

| MAN B&W K98MC | 5700 | 6 - 12 | 980 x 3150 | 94 | |

| MAN B&W L80 MC | 2700 | 4 - 12 | 800 x 2592 | 83 | 1300 tonn (12 syl) |

| Av ovennevnte følger at slike motorer er både store og tunge og er derfor kun egnet for store skip. |

Motorene har så lave turtall (70 – 120 rpm) at de kan kobles direkte til propellen. Dette turtallet er også gunstig turtall for optimal propellvirkningsgrad.

Krysshodemotorene bygges med opptil tolv sylindre i rekke og akseleffekter opp til omkring 70 000 kW.

Erfaring har vist at slike langsomt gående to-takts motorer har god driftssikkerhet og har dessuten enkel oppbygning med få bevegelig deler.

En annen viktig fordel er lavt spesifikt brennstoff-forbruk, dvs. de har høy effektiv termisk virkningsgrad, omkring 50 % ved optimal drift. (Høyest av alle typer varmekraftmaskiner).

Ulempene er hovedsakelig knyttet til de stor dimensjonene, med stort plassbehov og store tunge deler som er vanskelig å håndtere.

1.1.7 Arbeidsforløp - 2-takts dieselmotorer

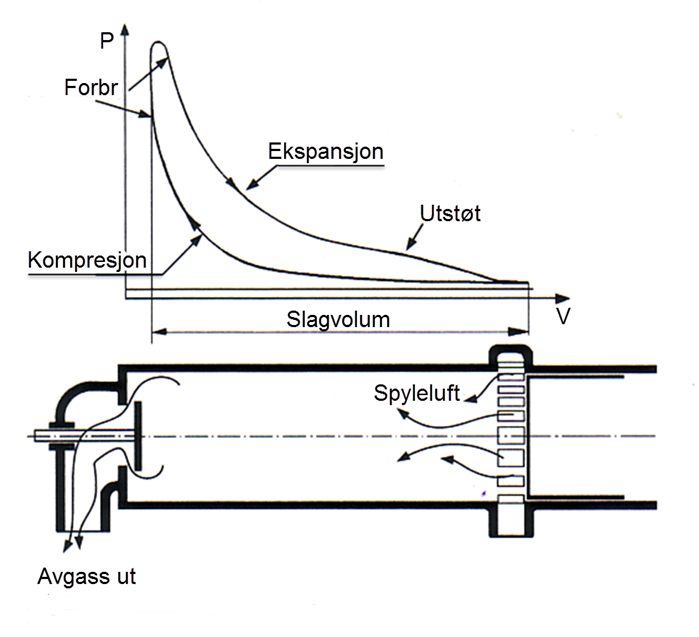

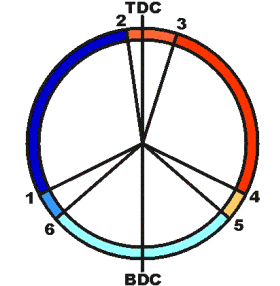

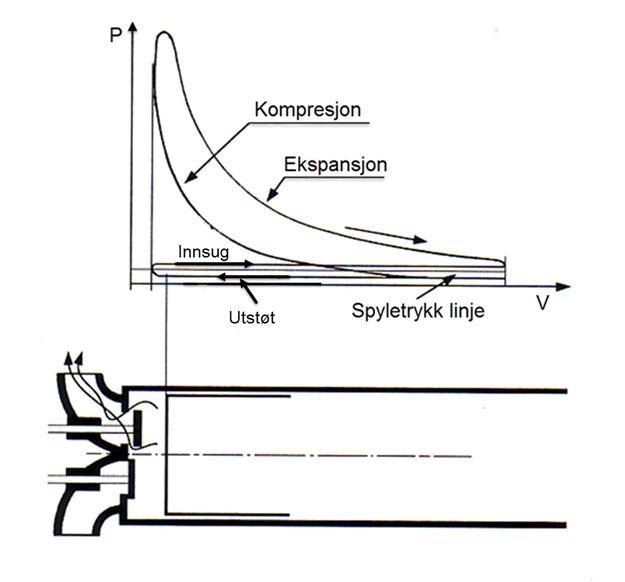

Figur 1.1.7.1 Arbeidsforløp - 2-takts motor

Figur 1.1.7.1 viser arbeidsforløpet for en to-takts dieselmotor med avgassventil og spyleporter.

Første takt, kompresjon starter når stempelet stenger for spyleportene.

Forbrenningen skjer omkring ØD.

I andre takt, ekspanderer gassen inntil stempelet når ND.

Eksosventil åpner ca. 110° etter ØD.

Spyleluft strømmer inn i sylinderen når stempelet avdekker spyleportene og fortsetter til stempelet stenger for portene.

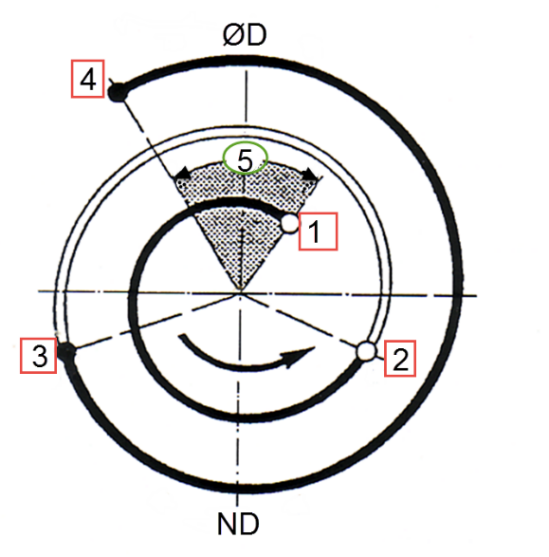

Ventilstyring 2-takt

Timing av eksosventilen vil variere fra motor til motor. I figur 1.1.7.2 er vist et eksempel på ventil-styring for en 2-takt dieselmotor.

Figur 1.1.7.2 ventilstyring – 2-takt

4) Eksosventil åpner (ca.110º etter ØD)

5) Spyleportene åpner (ca.140º etter ØD)

6) Spyleporter stenger (ca.140º før ØD)

1) Eksosventil stenger (ca. 130° før ØD)

2) Innsprøyting av brennstoff starter

3) Innsprøyting av brennstoff slutter

Styring av eksosventilen er her symmetrisk, men kan også være asymmetrisk, for å optimalisere driften, for eksempel slik at ventilen åpner 125º etter ØD og stenger 95º før ØD. Dette betyr at eksosventilen vil åpne og stenge tidlig ved bakking, noe som er ugunstig, men da bakking kun skjer over korte perioder vil fordelen ved drift forover ofte mer enn oppveie ulempen ved bakking.

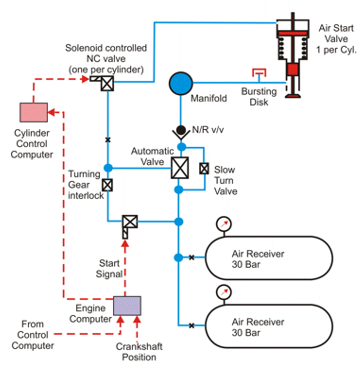

1.1.8 Introduction to Computer Controlled Electronic Engines

Introduction

It is not generally known that the first airless injection system (i.e. not to use compressed air to atomise the fuel) was a common rail system.

The invention of this system is often mistakenly credited Doxford, but it was invented and patented by Vickers of Barrow in Furness.

In this early common rail system the engine driven fuel pumps pressurised a fuel rail to about 400 bar from which pipes led to the fuel valves operated by cams and rocking levers. Independently driven pumps were provided to prime the system for starting.

Later systems used hydraulically operated injectors, the delivery of fuel being controlled by a cam operated valve. Fuel quantity was controlled by an eccentric on the cam follower.

With the integration of industrial electronics into marine engineering systems coupled with the giant strides made in the development of computer technology, it has now become possible to re-introduce the fuel injection common rail along with other fuel injection systems, using this modern technology to time the injection of fuel without mechanical aids.

In addition to this, it has become possible to dispense with the timed camshaft altogether by using similar systems to control operation of valves and air start systems.

The two major manufacturers of two stroke crosshead engines have both introduced a camshaft-less engine:

- Sulzer call theirs the RT Flex engine, and

- MAN B&W call theirs the ME intelligent engine.

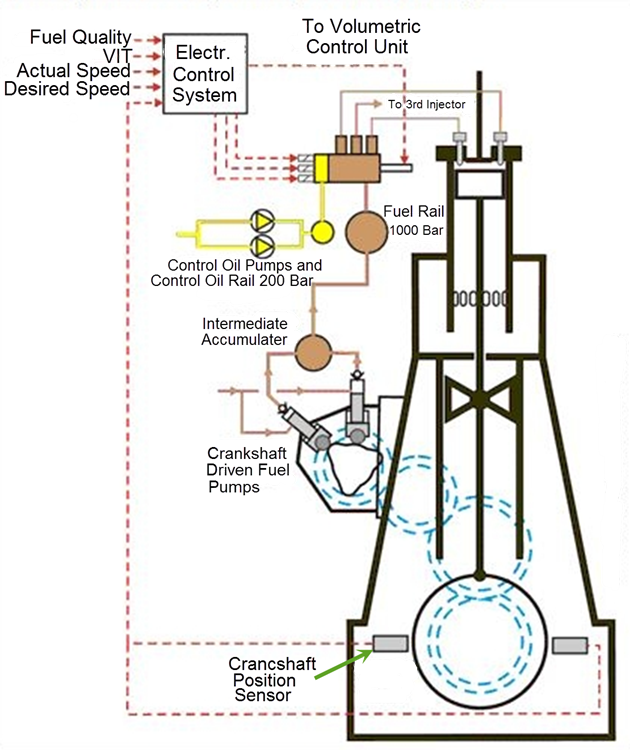

Both engines use electrical and engine driven axial piston pumps to pressurise servo oil rails to 200 bars, which are then used for fuel injection and exhaust valve operation.

In addition MAN B&W use the servo oil to drive the cylinder lubricator units (Alpha system).

Although they both work without a camshaft and use computers to control, fuel injection, exhaust valve operation and air starting, the method of fuel injection is different.

Fuel injection – Sulzer RT Flex engines

1.2 Fire-takts medium speed motorer

1.2.0 Introduksjon

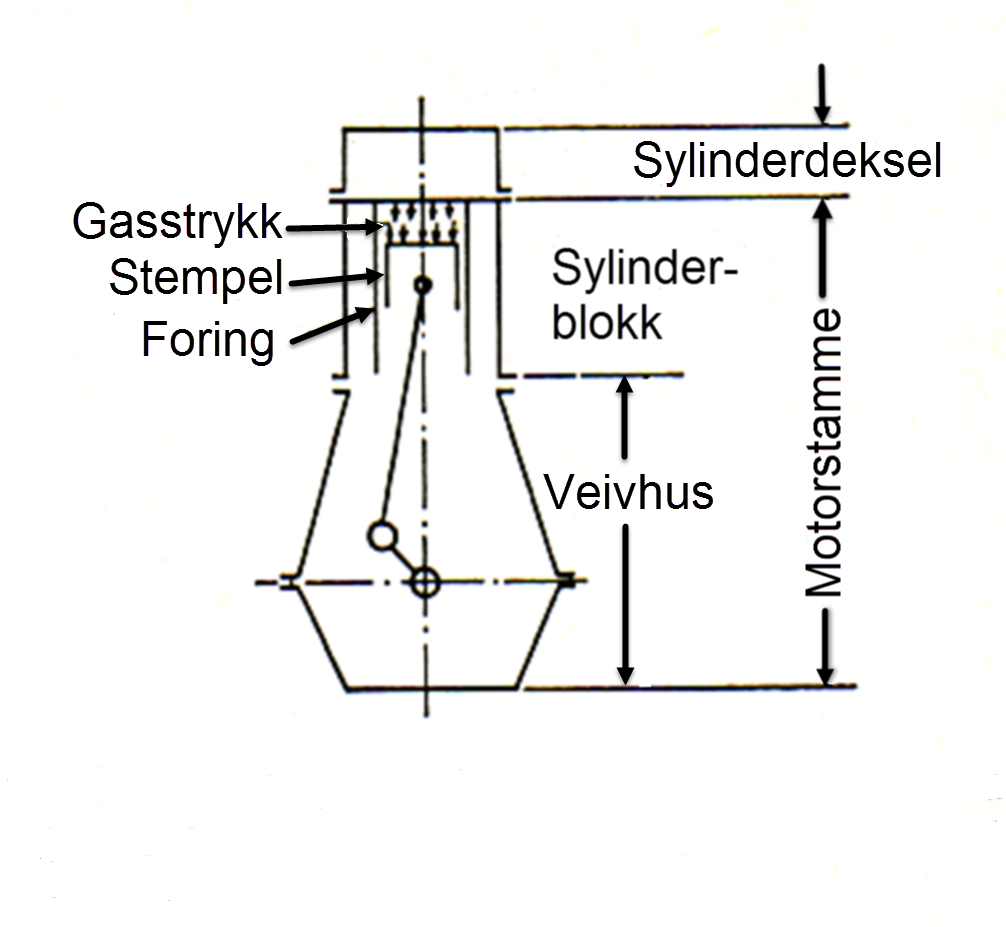

I figur 1.2.0.1 er vist oppbygningen av en firetakts medium speed skipsmotor, skjematisk.

Figur 1.2.0.1 Fire-takts motor, skjematisk

Motorstammen består av veivhuset og sylinderblokken.

Veivhuset har til oppgave å danne opplagring av veivakselen, å oppta de motsatt rettede krefter som blir overført fra stempel og sylinderblokk, å overføre motorens massekrefter til fundamentet og å overføre reaksjonen av dreiemomentet til fundamentet.

Sylinderblokken har til oppgave å gi understøttelse for sylinderforingen og å gi mulighet for god strømning av kjølevannet rundt foringen.

Typiske data for 4-takts skipsmotorer er:

- Rotasjonsfrekvens: 6 – 15 s-1 (360 – 900 rpm)

- Midlere stempel hastighet: ca. 8 m/s

- Forhold slag/diameter: 1,1 – 1,4

- Effektivt middel trykk: 15 – 20 bar

Slike medium speed motorer er for det aller meste firetakts motorer. De blir i dag bygd med opptil 20 sylindre i rekke- og V-form og akseleffekter i området 500 – 2000 kW per sylinder.

Fordeler med middels hurtiggående motorer sammenlignet med langsomt-gående to-takts motorer er i korthet:

- Mindre dimensjoner (volum- og masse).

- Gir mulighet for fler-motors anlegg, som gir økt fleksibilitet.

De største ulempene er:

- Stort vedlikeholdsbehov (mange sylindre og ventiler mv.).

- Relativt høyt støynivå.

- Noe høyere spesifikt brennoljeforbruk.

1.2.1 Main Components (hovedkomponenter)

Vi skal her beskrive hoved komponenter for 4-takts «medium speed» skipsmotorer.

Engine Frame (Motor ramme)

Cylinder liner (Sylinderforing)

Piston (Stempel 4-takt)

Cylinder head (Sylindertopp)

Connecting rod (Veivstake)

Crankshaft (Veivaksel - medium speed)

Camshaft (Medium speed)

1.2.2 Eksempelmotorer

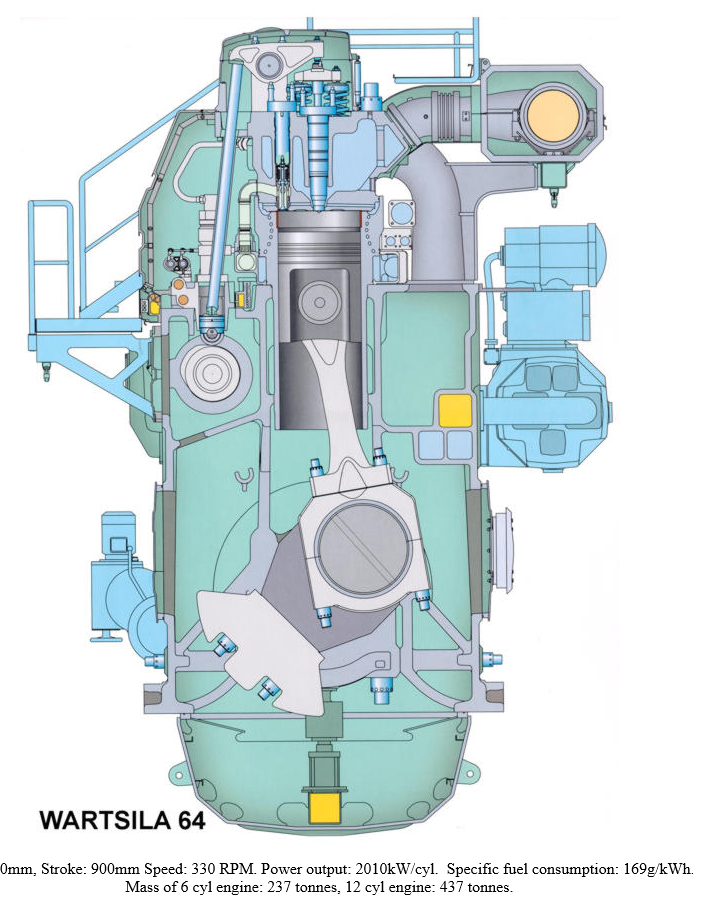

Figur 1.2.2.1 Firetakt dieselmotor -Wartsila 64

I figur 1.2.2.1 er vist en gjennomskåret 4-takts dieselmotor av type Wartsila 64.

Hoved-data for motoren er:

| Sylinderdiameter: | D = 640 mm |

| Slaglengde: | S = 900 mm |

| Turtall: | n = 360 rpm |

| Akseleffekt: | Pe = 2000 kW/syl |

| Vekt (masse 6 syl) | = 237 tonn |

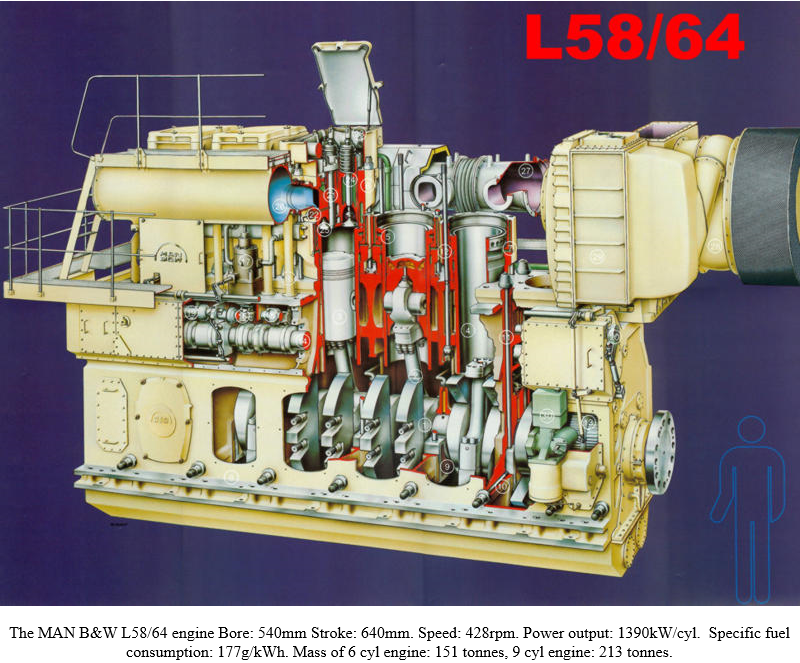

Figur 1.2.2.2 MAN B&W L58/64

Figur 1.2.2.2 viser utsnitt av en medium speed 4-takts motor fra MAN B&W.1.

Hoved-data for motoren:1

| Sylinder diameter | 540 mm |

| Slaglengde | 640 mm |

| Turtall | 428 rpm |

| Effekt | 1390 kW/syl |

| Spesifikt forbruk | 177 g/kWh |

| Vekt (9 syl) | 213 tonn |

| Vekt (6 syl) | 151 tonn |

1.2.3 Arbeidsforløp 4-takts dieselmotorer

Figur 1.2.3.1 viser arbeidsforløpet for en 4-takts turbo-ladet dieselmotor.

Merk at linjer for innsug og utstøt her er forstørret, dvs. linjene vil ikke være synlige på et vanlig indikator diagram. Men linjene illustrerer trykkforløpet under spyleprosessen, ved at prosessen går med-urs og bidrar derfor som et lite tillegg til indikert arbeid i sylinderen, mens den tilsvarende prosessen for en normalladet motor går mot-urs og utgjør da et lite negativt arbeid, idet gassen må «skyves» ut og ny luft «suges» inn.

Merk imidlertid at en slik med-urs prosess forutsetter optimal ventilstyring og ellers optimale driftsforhold.

Figur 1.2.3.1 - Arbeidsdiagram for 4-takts dieselmotor

Figur 1.2.3.2 Ventilstyring – 4 takt

Ventilstyringsdiagram 4-takt

Figur 1.2.3.2 viser et ventilstyringsdiagram for en 4-takts hurtiggående turboladet dieselmotor.

Vinklene er omtrentlige.

1) Innsugsventil åpner

2) Innsugsventil stenger

3) Avgassventil åpner

4) Avgassventil stenger

5) Overlapping

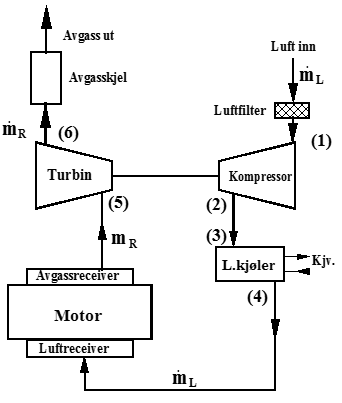

1.3 Turbolading

1.3.1 Turbolader prosessen

Figur 1.3.1.1 – Turboladersystem

En turbolader er i prinsippet en gassturbin som driver en turbo-kompressor. Motorens avgass blir ført gjennom en gassturbin, der noe av gassens energi blir overført til turbinakselen. På andre enden av samme aksling er det festet en sentrifugalkompressor, som suger inn atmosfærisk luft via et luftfilter. Luften blir ført videre gjennom en såkalt diffusor, der trykket øker, til en luftkjøler og videre via en luft-receiver til sylindrene. I figur 1.3.1.1 er vist et liketrykks turboladersystem, skjematisk.

Ved (1) blir luft sugd inn i kompressoren via et luftfilter. I kompressoren blir trykket økt fra atmosfæretrykk til utløpstrykket (2).

Etter kompressoren blir luften ført til en luftkjøler (3) til (4) og videre via en luft- receiver til sylinderne.

Fra sylinderne strømmer forbrenningsgassen til en avgass receiver, som er så stor at trykket blir tilnærmet konstant, derav navnet liketrykksdrift.

Avgassen blir ført via en dysering til et turbin-hjul og videre ut i friluft, eventuelt via en avgasskjele eller en annen type varme-gjenvinner.

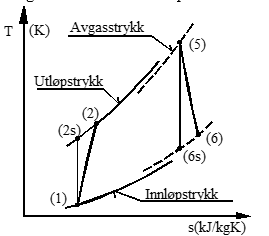

I figur 1.3.1.2 er turboladerprosessen vist skjematisk i et Ts-diagram.

Figur 1.3.1.2 – Turboladerprosess

(1): Tilstand v/innløp kompressor.

(2): Tilstand etter kompressor.

(2s): Teoretisk tilstand etter kompressor.

(5): Tilstand før turbin (avgass receiver).

(6): Tilstand etter turbin.

(6s): Teoretisk tilstand etter turbin.

Merk at midlere spyletrykk må være høyere enn midlere avgasstrykk, da det ellers er fare for tilbakeslag i systemet.

1.3.2 Turbocharging Principles and Construction

Vi skal her beskrive oppbygning og virkemåte for en turbolader, med engelsk tekst.

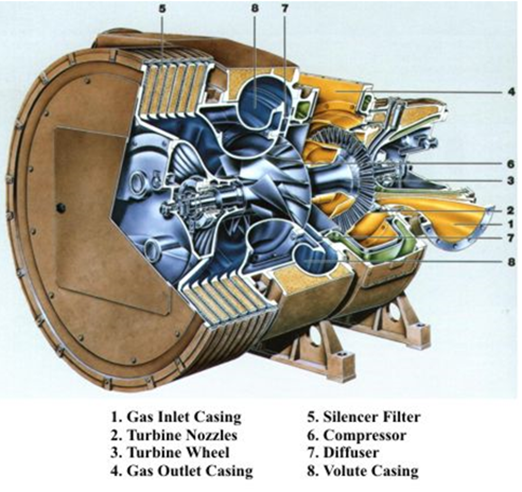

Eksempel - Turbolader oppbygning

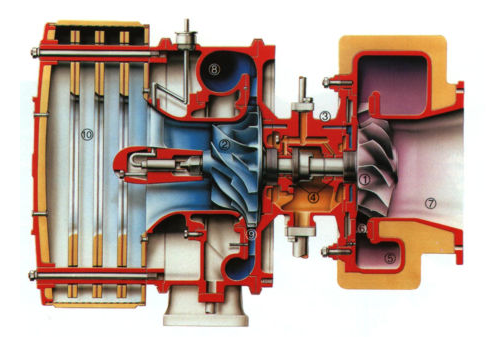

I figur 1.3.3.1 er vist utsnitt av en turbolader. Av figuren fremgår at avgassen fra motoren blir ført inn via gassinnløpet {(1) Gas Inlet Casing} til en dysering {(2) Turbine Nozzles} der gassen ekspanderer, får økt hastighet og “riktig” retning inn på turbinhjulet {(3) Turbine Wheel}, der noe av gassens hastighetsenergi blir overført til turbinskovlene.

Fra turbinen strømmer gassen som regel, via en avgasskjele ut til atmosfæren.

Luft blir sugd inn via et filter med lyddemper {(5) Silencer Filter} til en diffusor {(7) Diffuser}, der luftens kinetisk energi blir omformet til trykkenergi, dvs. trykket blir økt.

Luften blir normalt ført videre via en luftkjøler, til spyleluft-receiver og videre inn i sylindrene.

Figur 1.3.3.1 Turbolader

1.3.4 Driftsformer - turbolader turbin

Drift av turbolader turbinen kan foregå på flere måter, for eksempel liketrykks-, støt- eller radialdrift, men kombinasjoner av disse er også utviklet.

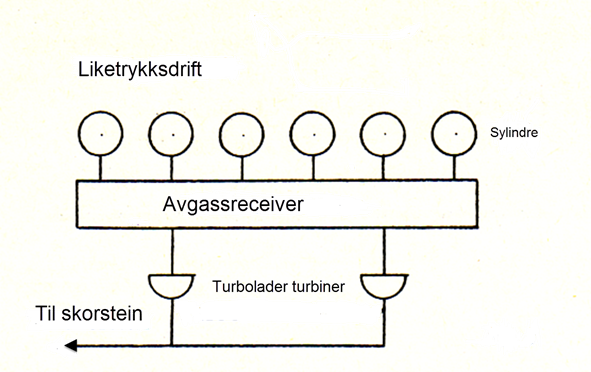

Liketrykksdrift

For 2-takts krysshodemotorer blir normalt liketrykksdrift brukt, mens de fleste 4-takts motorer har støtdrift.

(I “gamle dager” hadde B&W støtdrift av turboladerne på sine 2-takts krysshode motorer).

I figur 1.3.4.1 er vist prinsippet for liketrykksdrift.

Figur 1.3.4.1 Liketrykks prinsipp

Ved liketrykksdrift strømmer avgassen fra alle sylindrene ut i en felles avgass-receiver.

Avgass-receiver er så stor at trykket blir tilnærmet konstant, derav navnet liketrykksdrift.

Fra receiver blir luften ført inn i sylinderne.

I dag er de fleste store, langsomgående 2-takts dieselmotorer lengde spylt og utstyrt med turboladere basert på liketrykks prinsippet.

Spyle- og turboladningssystemene til moderne krysshode motorer, det vil si MAN B&W, Sulzer og Mitsubishi, er alle i prinsippet like.

Generelt gjelder også at dagens turboladere og spyleluftsystemer er så effektive at det ikke er nødvendig med hjelpeblåsere ved normal drift (NCR), unntatt ved start og/eller lav belastning.

Elektrisk drevne hjelpeblåsere, koplet i serie med turboladerne, blir normalt brukt ved start og manøver. De absorberer imidlertid noe energi (tap) og blir derfor koplet ut automatisk når motoren når en fastsatt belastning.

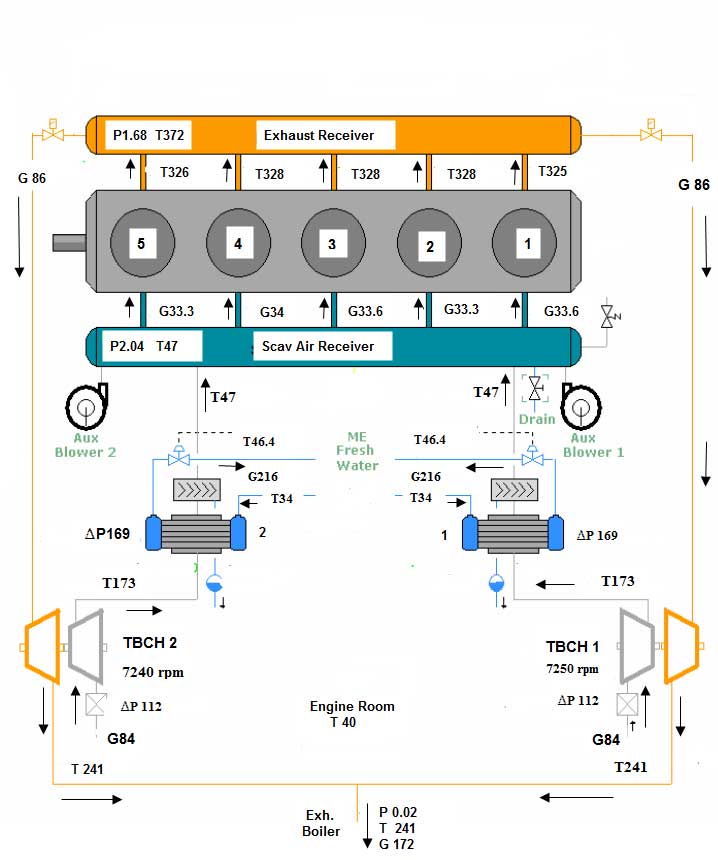

Figur 1.3.4.2 viser liketrykks turboladersystemet for B&W 5L90MC motoren, skjematisk. Figuren er påført driftsdata for normal full belastning av motor (NCR).

På figuren er trykk (P) i bar, trykkfall (ΔP) i mm vannsøyle, temperatur (T) i °C og strømnings-mengder (G) i tonn per time. Systemet består av 2 turbo-ladere.

Luft tas inn via et luftfilter til kompressor der luft blir komprimert og ført videre til en luft-kjøler, der den blir kjølt, i dette tilfelle fra 173°C til 47°C.

Fra kjølerne blir luften ført til luft-receiver og videre inn i sylindrene.

Avgassen fra sylindrene strømmer via en avgass-receiver, til turbinene og videre ut i friluft, som regel via en avgasskjele (Exhaust Boiler).

Hjelpeblåserne (Auxiliary Blower 1 and 2) er kun i drift ved oppstart og manøvrering.

Figur 1.3.4.2 Liketrykks turboladersystem MAN B&W 5L90MC

Støtdrift

Figur1.3.4.3 Støtdrift - prinsipp

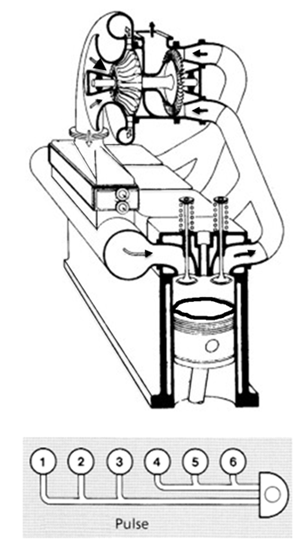

I figur 1.3.4.3 er vist eksempel på støtdrift av en 4-takts, dieselmotor med 6 sylindre. Prinsippet for støtdrift er vist nederst på figuren.

Ved støtdrift, også kalt impulsdrift forsøker vi å utnytte avgassens kinetiske energi. Derfor blir avgass-ledninger mellom motor og turbin gjort så korte som mulig, og dessuten med god varmeisolasjon, slik at energitapet før turbinen blir minst mulig.

Turbinvirkningsgraden blir imidlertid relativt lav fordi trykkpulsene fra avgassen fører til varierende strømnings- og belastningsforhold for turbinen.

For å holde turbinvirkningsgraden så høy som mulig er det derfor viktig at turbin og dysering er renest mulig.

Det er normalt ikke nødvendig med hjelpeblåser, slik som for 2-takts motorer, men hjelpeblåser for oppstart kan bli brukt for å unngå røykutvikling.

Generelt gjelder altså at støtdrift er best ved lave belastninger og gir dessuten raskere reaksjon, dvs. motoren kan akselerere raskere.

Hvert av ovennevnte systemer, liketrykks- og støtdrift, har altså sine fordeler og ulemper, men generelt blir altså liketrykksdrift brukt for store, langsomt-gående 2-takts dieselmotorer og støtdrift brukt for medium speed og hurtiggående 4-takts motorer, men kombinasjoner av disse blir også brukt.

Anmerkning

Merk at det er utviklet turboladere med vribare skovler på dyseringen. Dette med formål å kunne endre turtallet i forhold til belastningen. Slike turboladere, gjerne kalt VTG (Variable Turbine Geometry) blir i hovedsak brukt på gassmotorer, som krever mer presis luftlevering enn dieselmotorer.

Radialturbin

Gasstilførselen til turbinen er som nevnt, normalt aksiell, men radiell gasstilførsel blir også brukt, særlig på mindre 4-takts motorer.

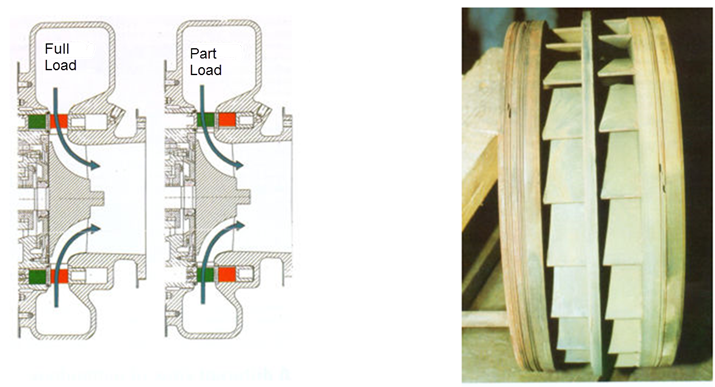

Figur 1.3.4.4 viser et prinsipp for radialdrift av turbinen, der vi har to aksielt for-skyvbare dyseringer, en for fullast og en for del-last. Gassen ledes inn fra yttersiden mot senter av turbinen og ekspanderer deretter i en radialturbin.

Hovedfordelen med dette systemet er at vi kan oppnå tilnærmet optimal turbinvirkningsgrad ved både fullast- og del-last drift av motoren.

Figur 1.3.4.4 Forskyv-bar dysering (radialturbin)

Figur 1.3.4.5 viser utsnitt av en turbolader med radial-turbin.

Figur 1.3.4.5 Turbolader med radial-turbin

1.3.5 Rengjøringsmetoder - turbolader

Vannvask av kompressor

Regelmessig rengjøring av kompressoren er viktig for å unngå at det dannes belegg på skovler og diffusor. Belegg fører nemlig til at indre virkningsgrad for kompressoren avtar og kan dessuten redusere levetiden til lagrene.

I tillegg til redusert virkningsgrad kan smusset inneholde svovelrester, som igjen kan føre til korrosjon på skovler og diffusor mv.

Kompressor skovlene på turboladeren blir normalt rengjort ved hjelp av såkalt vannvasking.

Dette går i korthet ut på at vi først fyller en beholder med ferskvann (05-1,5 liter), se bilde til venstre.

Deretter blir vannet blåst inn i innløpskanalen ved hjelp av lufttrykk, tatt ut fra kompressorens utløp, mens motoren går med full belastning.

Vanndråpene vil treffe skovlene med stor hastighet, og dermed slå løs og fjerne belegg som har samlet seg.

Da væsken vi bruker er rent vann, er det ikke nødvendig med kjemikalier. Bruk av sjøvann er ikke tillatt.

Intervall for vannvasking avhenger av forholdene rundt luftinntaket og av filtertilstanden mv., men bør generelt foretas med intervall på 1 til 2 dager.

Belegg turbinside

Ved drift på tungolje vil det dannes belegg på dysering og skovler. Noe av belegget er sot, askepartikler og uforbrente oljerester.

I to-takts motorer med sylinderolje smøring finner vi også uforbrente additiver. Mengde belegg avhenger i stor grad av hvor god eller dårlig forbrenningen er.

Turboladere på motorer med drift på dieselolje er mindre utsatt for belegg.

Resultatet av belegg på dysering og/eller skovler er redusert indre virkningsgrad, samt økt eksosgass temperatur.

Bildet til venstre viser eksempel på belegg på dyseringen.

Praksis har vist at belegg på turbinsiden kan bli redusert ved regelmessig rengjøring.

For rengjøring av turbinsiden av turboladeren blir to ulike metoder brukt:

- Spyling med ferskvann (kalt vannvasking).

- Innblåsing av nøtteskall (eller ris), (kalt tørrvasking).

Vannvask av turbin

Vannvask av turbin bør utføres etter hver 48 – 500 timers drift eller når avgass- temperaturen etter turbiner har økt med omkring 20 °C over normalen.

Eksempel på prosedyre for vannvasking av turbinsiden:

-

Reduser motorbelastningen til spylelufttrykket er omkring 0,3 – 0,6 barg. Eksostemperaturen før turbin må være under 430 °C og hjelpeblåser bør være i drift. (Det siste for å hindre sprekkdannelser pga. temperaturspenninger).

-

Åpne dreneringsventil fra gassutløpet og kontroller at det strømmer ut gass.

-

Åpne ventil for vanntilførsel forsiktig inntil vanntrykket er omkring 1 bar.

-

Spyl inn vann i ca. 5 minutter mens motorbelastningen er konstant.

-

Steng vanntilførsel.

-

Steng drenerings ventil.

Motoren bør gå i minst 10 minutt etter vaskingen for å hindre korrosjon av turbin-huset.

Dersom motoren har to turboladere, bør nr. 2 vaskes umiddelbart etterpå.

Tørrvask av turbin (nøtteskall)

Denne metoden går i prinsippet ut på å fylle en beholder med knuste nøtteskall (ca. 1 – 2 liter) eller ris som blir blåst inn i eksoskanalen før turbinen ved hjelp av trykkluft, se bilde under.

Nøtteskallene blir blåst inn i kanalen, mens motoren går med full belastning.

Da nøtteskallene er relativt harde og har høy hastighet, blir belegg slått løs.

Midlere kornstørrelse bør være mellom 1.2 og 2 mm i diameter.

Intervall mellom hver rengjøring avhenger av mengde belegg og til dels økning av eksos temperaturen etter turbin.

Generelt bør tørrvasking utføres oftere enn vannvasking, da det kun er mulig å fjerne tynne lag med belegg med denne metoden. Intervall på 1 til 2 dager er anbefalt av B&W.

Anmerkning

Det blir hevdet at bruk av ris til tørrvasking har bedre effekt enn nøtteskall, men offisielt er dette ikke tillatt, da ris er definert som mat.

1.4 Effekt og virkningsgrader

1.4.1 Indikert middeltrykk og effekt

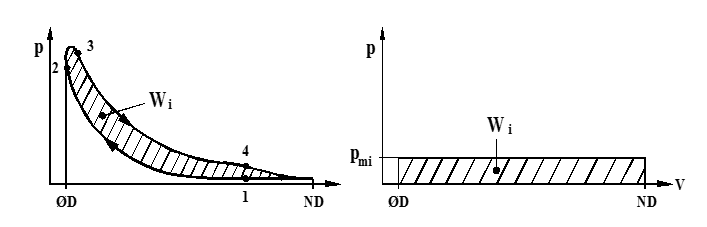

Indikert middeltrykk (pmi eller MIP) er et "tenkt" konstant trykk, som vi antar virker på oversiden av stempelet fra øvre dødpunkt (ØD) til nedre dødpunkt (ND).

Indikert middeltrykk (pmi) er derfor lik høyden i et rektangel med lengde tilsvarende slaglengden (S) og flateinnhold lik areal av virkelig arbeidsdiagram. Herav følger at netto utviklet arbeid per sylinder, per arbeidsslag er lik areal av diagrammet, ofte kalt indikert arbeid (Wi).

Figur 1.4.1.1 viser skisse av et indikatordiagram for en 2-takts dieselmotor. Der Vh er slagvolumet, dvs. volumet som tilsvarer stempelets slag, og Wi er indikert arbeid per sylinder, per arbeids slag.

Wi = pmi(kN/m2) ⋅Vh(m3) (kNm = kJ)

Vh = $\frac{\rm{\pi {D^2}}}{4} \cdot S$ = slagvolum (m3)

Figur 1.4.1.1 Indikert middeltrykk

Indikert effekt

Når indikert middeltrykk er kjent, kan vi beregne indikert effekt (Pi):

Pi (kW) = Wi ⋅ na ⋅ i = pmi (kN/m2) ⋅ Vh (m3) ⋅ na (s-1) ⋅ i

i = antall sylindere

na = arbeidsslag per sekund2 takt: na = n (s-1) (ett arbeidsslag per omdreining)

4 takt: na = \(\frac{n}{2}\)(s-1) (ett arbeidsslag per 2. omdreining)

Indikert effekt (Pi) gir altså et mål på effekt utviklet i sylinderne.

1.4.2 Akseleffekt og mekanisk virkningsgrad

Av effekt utviklet i sylinderen (Pi), kan bare en viss andel (Pe) komme motorens utgående aksel til gode. Denne forskjellen utgjør mekaniske tap, som vi uttrykker ved hjelp av mekanisk virkningsgrad (ηm)η:

ηm = $\frac{P_{e}}{P_{i}}$ ⇒ Pe = Pi ⋅ ηm

Mekaniske tap (Wm)

Mekaniske tap (Wm) kan inndeles i følgende del-tap:

Wmfr = friksjonstap

Wmhj = tap i hjelpemaskineri (kjølevanns-, smøreolje- og brennoljepumper mv.)

Wmp = gassvekslingstap (hjelpeblåser, stempel underside e.l.)

Mekaniske tap (Wm) er altså lik summen av alle del-tap:

Wm = Wmfr + Wmhj + Wmp

Friksjonstap [4 - 5 % av Wi]

De rene friksjonstapene utgjør den største andelen av de mekaniske tap, i størrelse 4 - 5 % av indikert arbeid. Av dette utgjør friksjon mellom stempel og sylinderforing ca. 50 %, mens resten fordeler seg med ca. 20 % mellom ringer og foring og ca. 30 % i lagre, tannhjul og ventilsystem.

Drift av hjelpemaskineri [1 - 2 % av Wi]

Energi til drift av nødvendige hjelpefunksjoner som kjølevanns-, smøreolje- og brennolje pumper utgjør i størrelse 1 til 2 % av indikert arbeid.

Gassvekslingstap

Gassvekslingstapene utgjør nødvendig energi (arbeid) for å "skyve" forbrenningsgassene ut og "suge" inn ny frisk luft i sylinderen. Vi skiller her mellom normal-ladete og turbo-ladete motorer:

Gassvekslingstap - Normalladet motor

- I en 4-takts normalladet motor kan vi si at gassen må "skyves" ut av sylinderen og ny luft "suges" inn. Dette krever arbeid, som altså tas fra indikert arbeid.

- I en 2-takts normalladet motor krever renspyling av sylinderen en form for hjelpedrift, som for eks. mekanisk drevne roterende blåsere, underside av stempel, eller lignende, som uansett "stjeler" energi fra motoren, dvs. mekanisk virkningsgrad blir redusert.

Gassvekslingstap – Turbo ladet motor

- For en 4-takts turboladet motor kan vi ved gunstig ventilstyring oppnå en liten positiv arbeidssløyfe under gassvekslingen, dvs. gassvekslingen gir et (lite) positivt bidrag til indikert arbeid. Merk at dette normalt bare gjelder ved optimal drift av motoren.

- For større 2-takts turbo-ladete motorer er behovet for hjelpedrift grovt sett redusert eller bortfalt, men ved oppstart og lave belastninger er det gjerne nødvendig med en form for hjelpeblåser. Mindre 2-taktsmotorer krever hjelpedrift ved alle belastninger.

For en turboladet motor vil altså gassvekslingstapet helt eller delvis falle bort og mekanisk virkningsgrad vil derfor øke (i størrelse 4 - 5 %).

På grunn av økt effektnivå i turbo-ladete motorer, øker også de absolutte friksjonstapene, men denne økningen er relativt sett mindre enn effekt økningen, og bidrar derfor også til at ηm øker.

Merk

Hovedgrunnen til at mekanisk virkningsgrad er høyere for turbo ladete motorer enn for normalladete motorer, er imidlertid at gassvekslingstapene er redusert eller bortfalt.

Mekanisk virkningsgrad for turbo-ladete 2-takts krysshodemotorer varierer typisk fra omkring 0,9 til 0,93 og for medium speed 4-takts motorer omkring 0,9.

1.4.3 Effektiv termisk virkningsgrad

Termisk virkningsgrad for en varmekraft maskin er generelt definert som den andel av tilført varme som omdannes til nyttig arbeid (eller effekt).

For dieselmotorer anvender vi ofte begrepet effektiv termisk virkningsgrad (ηe):

Effektiv termisk virkningsgrad (ηe)

ηe = $\frac{\rm{Q_t − Q_b}}{\rm{Q_t}} =\frac{\rm{P_e}}{\rm{Q_t}} ={\frac{\rm{Pe}}{\rm{m_B\cdot h}}}$

Pe = akseleffekt (kW)

Qt = tilført varme = mB(kg/s) ⋅ h(kJ/kg) (kW)

Qb = bortført varme (kW)

mB = tilført brennoljemengde (kg/s)

h = brennverdi (kJ/kg)

Effektiv termisk virkningsgrad gir altså et mål på hvor stor del av tilført varme som kommer motorens utgående aksel til gode.

Ved å dividere med Pe på begge sider av ligningen, får vi en alternativ formel for effektiv termisk virkningsgrad:

ηe = $\frac{1}{{\mathop b\nolimits_e\cdot h}}$ = ηi ⋅ ηm

be = effektivt spesifikt brennstoff-forbruk (kg/MJ)

h = brennverdi (MJ/kg)

ηi = indikert termisk virkningsgrad

ηm = mekanisk virkningsgrad

Merk at spesifikt brennstoff-forbruk og termisk virkningsgrad er omvendt proporsjonale.

Eksempel – Effekt/virkningsgrader

Eksempel 1

For en 6 syl. 2-takts skipsdieselmotor er følgende data gitt ved 100 % belastning:

| Sylinderdiameter | 900 mm |

| Slaglengde | 2180 mm |

| Effektivt middeltrykk | 15 bar |

| Indikert middeltrykk | 16 bar |

| Omdreininger | 97 o/min |

| Spes. brennolje forbruk (h = 42,7 MJ/kg) | 175 g/kWh |

Bestem:

a) indikert effekt og akseleffekt

b) mekanisk virkningsgrad

c) effektiv termisk virkningsgrad

Basisdata: Slagvolum Vh = $\frac{\rm{\pi d^2}}{\rm{4}}\rm{S}=\frac{\rm{\pi(0,9m)^2}}{\rm{4}}2,18m = 1,39m^3$

Effektivt spesifikt forbruk be = $\frac{\rm{175(g/kWh)}}{\rm{3,6}}=\rm{48,6}$ g/MJ

a) Indikert effekt (Pi)

Pi = pmi(kPa) ⋅ Vh(m3) ⋅ n(s−1) ⋅ i(syl)

Pi = 1600 ⋅ 1,39 ⋅ 1,62 ⋅ 6 ≈ 21600 kW

Akseleffekt (Pe)

Pe = pme (kPa) ⋅ Vh(m3) ⋅ n(s−1) ⋅ i(syl)

Pe = 1500 ⋅ 1,39 ⋅ 1,62 ⋅ 6 ≈ 20260 kW

b) Mekanisk virkningsgrad (ηm)

ηm = $\frac{{{P_e}}}{{{P_i}}}$ = $\frac{{{p_{me}}}}{{{p_{mi}}}}$ = $\frac{{15}}{{16}}$ = 0,937

d) Effektiv termisk virkningsgrad (ηe)

Tilført varme Qt = ${{\mathop m\limits^ \bullet} \rm_B}$ ⋅ h = be(kg/MJ) ⋅ Pe(MJ/s) ⋅ 42,7(MJ/kg) =

Qt = 0,0486 (kg/MJ) ⋅ 20,260(MJ/s) ⋅ 42,7(MJ/kg) = 42,044 MW

ηe = \(\frac{{{P_e}}}{{{Q_t}}} = \frac{{20,260\,MW}}{{42,044\,MW}}\) ≈ 0,48

Eksempel 2

For en 12 sylinders 4-takts dieselmotor er gitt:

| Sylinderdiameter | D = 400 mm |

| Slaglengde | S = 460 mm |

| Effektiv ytelse pr. sylinder | = 440 kW/syl |

| Rotasjonsfrekvens | n = 8,5 s-1 |

| Totalt luftforbruk (L/B) | = 39 kg/kg |

| Effektivt spes. brennstoff-forbruk | be = 54 g/MJ |

| Oljens brennverdi | h = 41,8 MJ/kg |

Bestem:

a) Effektivt middeltrykk

b) Motorens midlere dreiemoment

c) Effektiv termisk virkningsgrad

d) Avgassmengde i kg/s

a) Effektivt middeltrykk (pme)

Vh = $\frac{\rm{\pi {D^2}}}{4} \cdot \rm S$ = $\frac{\rm{\pi {{0,46}^2}}}{4} \cdot 0,46$ = 0,0577 m3

Pme = $\frac{\mathrm{Pe\ \bullet 2}}{\mathrm{V}_{\mathrm{h}}\mathrm{\bullet \ n}}$ = $\frac{440\ \bullet 2}{0,0577\ \bullet \ 8,5}$ = 1792 kPa (17,92 bar)

b) Midlere dreiemoment (T)

T (kNm) = $\frac{\mathrm{Pe\ (kW)}}{\mathrm{2\pi n}}$ = $\frac{\mathrm{440\ \bullet 12}}{\mathrm{2\pi\ \bullet 8,5}}$ = 98,86 kNm

c) Effektiv termisk virkningsgrad (ηe)

ηe=$\frac{\rm{Q_t-Q_b}}{\rm{Q_t}}=\frac{\rm{P_e}}{\rm{Q_t}}=\frac{1}{\rm{b_e \cdot h}}=\frac{1}{\rm{0,054 \cdot 41,8}}=$ 0,44

d) Avgassmengde (mRG)

mRG = ((L/B) + 1)⋅mB(kg/s)

mB = Pe⋅be = 5,28 MW ⋅ 0,054 kg/MJ = 0,285 kg/s

mRG = (39 + 1)⋅0,285 = 11,4 kg/s

1.5 Forbrenning og luftgjennomgang

Med forbrenning forstår vi vanligvis en oksidasjonsprosess, der oksygen forbinder seg kjemisk til et brennbart materiale, slik at kjemisk bundet energi blir frigjort.

Kjemisk energi skyldes elektriske krefter mellom elektronene og atomkjernene i molekylene. Elektronene vil alltid prøve å innstille seg slik at deres potensielle energi er lavest mulig.

Når to molekyler kommer i nærheten av hverandre, kan elektronene innstille seg i nye baner med lavere energi og da avgis energi i form av stråling, som igjen kan gå over til varme. På denne måten blir energi frigjort i forbrenningsprosesser og vanlige eksplosjoner.

1.5.1 Luftforbruk ved forbrenning

Teoretisk luftforbruk

Våre vanligste brennstoffer består i hovedsak av grunnstoffene; karbon (C), hydrogen (H) og svovel (S). Dersom temperaturen er høy nok, vil oksygenet i lufta forbinde seg kjemisk med grunnstoffene i brenselet.

Slike kjemiske forbrenningsreaksjoner er svært kompliserte, og blir ikke tatt med her. Men dersom vi forutsetter fullstendig forbrenning og bare ser på tilstanden før og etter forbrenningen, kan vi sette opp følgende forenklete reaksjonsligninger:

Karbon forbrenner i to etapper:

0,5 O2 + C → CO + varme

0,5 O2 + CO → CO2 + varme

Hydrogen forbrenner til vann:

O2 + 4H → 2H2O + varme

Svovel forbrenner til svoveldioksid (evt. svoveltrioksid):

O2 + S → SO2 + varme

Teoretisk luftmengde (L/B)r er definert ved antall kg luft som kreves for fullstendig forbrenning av 1 kg olje.

Ifølge kjemien er teoretisk luftmengde (L/B)r bestemt av:

(L/B)r = \({1,293 \cdot \frac{{22,4}}{{0,21}} \left( {\frac{c}{{12}} + \frac{h}{4} + \frac{s}{{32}} - \frac{o}{{32}}} \right)}\) \(\frac{{kg luft}}{{kg olje}}\)

Der c, h, s og o er masseandel av henholdsvis karbon (c), hydrogen (h), svovel (s) og oksygen (o) i brennoljen. Oksygenandelen er normalt ubetydelig og blir som regel sløyfet.

Eksempel - Teoretisk luftmengde (L/B)r

En tungolje har følgende massesammensetning: c = 0,857, h = 0,114 og s = 0,029.

Dette gir teoretisk luftmengde:

(L/B)r = \({1,293 \frac{{22,4}}{{0,21}} \left( {\frac{{0,857}}{{12}} + \frac{{0,114}}{4} + \frac{{0,029}}{{32}}} \right)}\) = 13,9 kg/kg

Det kreves altså ca. 13,9 kg luft for å forbrenne 1 kg av denne oljen.

For overslag kan vi normalt sette teoretisk luftforbruk til 14 kg/kg.

Dissosiasjon

Reaksjonsligningen for forbrenning av karbonmonoksid kan vi skrive som:

0,5 O2 + CO → CO2 + varme

Denne reaksjonen som går mot høyre, betegnes endotermisk (temperaturen øker) og utgjør det vi til vanlig forstår med en forbrenning.

Reaksjonen kan imidlertid under bestemte forhold også gå mot venstre, vi har da en såkalt eksotermisk reaksjon som betegnes dissosiasjon og som innebærer at det "tas" energi fra forbrenningsproduktene og derfor blir forbrenningstemperaturen lavere enn den ellers ville blitt.

For reaksjonen mellom H2 og O2 gjelder de samme forhold. Også luftas bestanddeler dissosieres ved høy temperatur etter følgende ligninger:

2 H2 + O2 ↔ 2 H2O

2 H ↔ H2

2 N ↔ N2

Lavt trykk og høy temperatur fremmer dissosiasjon, men omfanget har først praktisk betydning ved temperaturer over ca. 1500 °C.

For drift av dieselmotorer er det særlig dannelsen av NOx – forbindelser som har interesse, idet det er fastsatt internasjonale minstekrav for slike utslipp. (Se eget avsnitt).

1.5.2 Luftgjennomgang i dieselmotorer

Luftgjennomgangen i dieselmotorer blir gjerne angitt som spesifikk luftgjennomgang i kg/kWh, kg/MJ eller i form av såkalte luftfaktorer.

Vi skiller mellom total luftfaktor (λ), og luftfaktor henregnet til forbrenning med symbol (λf). Begge luftfaktorer gir et mål på luftgjennomgangen i forhold til teoretisk nødvendig luftmengde for forbrenning av 1 kg brennstoff.

Total luftfaktor (λ)λ er definert ved:

λ = \(\frac{{(L/B)}}{{(L/B\mathop )\nolimits_r }}\)

(L/B) = total luftmengde i kg per kg brennstoff (kg/kg)

(L/B)r = teoretisk luftmengde i kg per kg brennstoff. (≈14 kg/kg for tungolje).

Total luftfaktor (λ) gir altså et mål på total luftstrøm gjennom motoren. For dieselmotorer varierer (λ) typisk mellom ca. 2,5 og 3.5.

Luftfaktor henregnet til forbrenning (λf)

Luftfaktor henregnet til forbrenning (λf), også kalt luftfaktor henregnet til luftfylling, er definert ved:

λf = \(\frac{{\mathop {(L/B)}\nolimits_f }}{{\mathop {(L/B)}\nolimits_r }}\) = λ(1 − γk)

(L/B)f = virkelig forbrenningsluftmengde i kg luft per kg olje

(L/B)r = teoretisk luftmengde i kg luft per kg olje

γk = kortslutningsgrad (0,20 – 0.25)

Eksempel – Luftfaktorer

For en 2-takts dieselmotor er gitt; Akseleffekt Pe = 9000 kW, spesifikt luftforbruk le = 2,0 kg/MJ, teoretisk luftmengde (L/B)r = 14 kg/kg, kortslutningsgrad γk = 0,23

a) Bestem total luftgjennomgang i kg luft per kg olje og kg/s.

b) Bestem luftfaktor total luftfaktor og luftfaktor henregnet til forbrenning

a) Luftgjennomgang: (L/B) = \(\frac{{\mathop l\nolimits_e (kg/MJ )}}{{\mathop b\nolimits_e (kg/MJ )}} = \frac{2}{{0,0567}}\) = 35,3 \(\frac{{kg luft}}{{kg olje}}\)

Luftgjennomgang i kg per sekund: $\dot{\mathrm{\text{\ m}}_{\mathrm{L}}}$ = Pe(MJ/s) ⋅ le(kg/MJ) = 9 ⋅ 2 = 18 kg/s

b) Total luftfaktor λ = \(\frac{{(L/B)}}{{(L/B\mathop )\nolimits_r }}\) = \(\frac{{35,3 (kg/kg)}}{{14 (kg/kg)}}\) = 2,52

Luftfaktor henregnet til forbrenning (λf):

λf = λ (1 − γk) = 2,52(1 − 0,23) = 1,94

Luftfaktor og avgassanalyse

Om bord kan vi bestemme luftgjennomgangen ved for eksempel å måle CO2 mengden i avgassen fra motoren.

For å beregne (λ) kan vi anvende følgende formel (se formelsamling):

λ = \(\frac{{22,4 \frac{c}{{12}} ( 100 - \mathop V\nolimits_{CO2} )}}{{\mathop V\nolimits_{CO2} - \mathop v\nolimits_{Lr} }}\) + 0,21

-

vLr = teoretisk luftmengde i Nm3 per kg olje(1 Nm3=1m3 v/760 mmHg og 0°C)

-

VCO2 = målt volumprosent CO2 i avgass

-

c = masseandel karbon i brennoljen.

Eksempel– Luftfaktor og CO2 % i avgass

I avgassen fra en dieselmotor er målt CO2 = 5,9 %. Brennoljens kjemiske sammensetning er: 86,5 % C, 12,9 % H og 0,45 % S. Vi forutsetter fullstendig forbrenning.

a) Bestem teoretisk luftmengde i Nm3/kg.

b) Bestem total luftfaktor.

a) Teoretisk luftmengde (vLr):

vLr = \({\frac{{22,4}}{{0,21}} \left( {\frac{c}{{12}} + \frac{h}{4} + \frac{s}{{32}} - \frac{o}{{32}}} \right)}\)

vLr = \({\frac{{22,4}}{{0,21}} \left( {\frac{{0,865}}{{12}} + \frac{{0,129}}{4} + \frac{{0,0045}}{{32}}} \right)}\) = 11,14 (Nm3/kg)

a) Total luftfaktor (λ):

λ = \(\frac{{22,4 \frac{c}{{12}} ( 100 - \mathop V\nolimits_{CO2} )}}{{\mathop V\nolimits_{CO2} \cdot \mathop v\nolimits_{Lr} }}\) + 0,21

λ = \(\frac{{22,4 \frac{{0,865}}{{12}} ( 100 - {5,9} )}}{{{5,9} \cdot {11,14}}}\) + 0,21 = 2,52

Typisk luftgjennomgang i 2- og 4-takts dieselmotorer

Gassvekslingen i en 4-takts motor blir som kjent, gjennomført i løpet av en hel omdreining, der stempelet bidrar til å "skyve" ut restgasser.

En 4-takts motor har dessuten ett "hvileslag" (uten forbrenning), noe som gir enklere og som regel bedre renspyling av sylinderen.

I en 2-takts motor skjer gassvekslingen i løpet omkring 130 grader veivvinkel og gassen må dessuten "skyves" ut ved hjelp av spyletrykket.

For å oppnå god nok kjøling av foringen er det dessuten nødvendig å spyle noe luft gjennom sylinderen under gassvekslings-fasen (ofte kalt kortslutningsluft), noe som innebærer at noe av spyleluften blåses gjennom sylinderen og medfører at den såkalte kortslutningsgraden for 2-takts motorer er høyere enn for 4-takts motorer.

Alt i alt er altså luftforbruket høyest for 2-takts motorer, sammenlignet med 4-takts motorer.

Normalverdier for luftfaktorer og spesifikk luftgjennomgang er:

2-takt: λ ≈ 2,3 - 3,5 som tilsvarer: (L/B) = 32 - 49 kg luft per kg olje

le ≈ 2,3 - 3 (kg/MJ) {= 8,3 - 11 (kg/kWh)}

4-takt: λ ≈ 2 - 3 som tilsvarer: (L/B) = 28 - 40 kg luft per kg olje

le ≈ 2 - 2,5 (kg/MJ) {7,2 - 9 (kg/kWh)}

1.5.3 Brennoljeinnsprøyting i dieselmotorer

Figur 1.5.3.1 viser en brennoljepumpe og innsprøytingen, skjematisk.

Figur 1.5.3.1 Brennolje pumpe - skjematisk

Kamakselen driver et pumpestempel som bygger opp trykket og leverer olje til en brennstoffventil i sylinderen.

Innsprøytingen blir styrt av en fjærbelastet innsprøytingsdyse med et antall dysehull, som åpner ved et innstilt trykk på typisk omkring 300 – 400 bar.

Pumpestempelet (ofte kalt plunger) og foring er utført i herdet stål. Disse er slipt sammen og deretter «lappet» for å begrense lekkasjen under trykkoppbygningen.

Foring og plunger må derfor alltid skiftes samtidig.

Trykkventil (synkeventil)

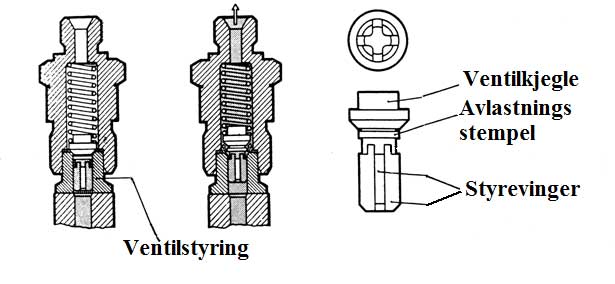

Trykkventilen (også kalt synkeventil) er fjærbelastet og plassert i utløp av brennstoff- pumpen, se figur 1.5.3.2. Ventilen har et sylindrisk parti som fungerer som et avlastningsstempel, ved at olje blir «sugd» tilbake fra høytrykksrøret når plungeren har nådd avskjæringskanten, og trykket synker. Fjæren i trykkventilen presser da ventilen ned og avlastningsstempelet vil da «suge» olje tilbake fra høytrykksrøret og derved senke trykket hurtig, noe som er nødvendig for å hindre gjenåpning og etter-drypp i dysen på grunn av trykksvingninger i systemet.

Merk at avlastningsstempelets lengde må tilpasses volumet i høytrykksrøret, jo større volum jo lengre stempel.

Figur 1.5.3.2 Trykkventil (synkeventil)

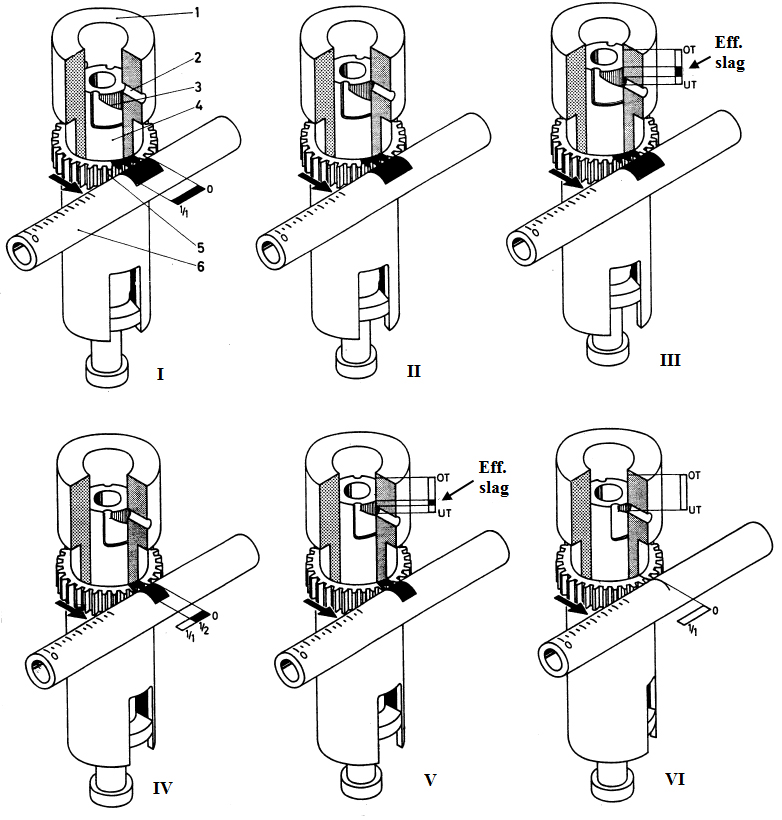

Figur 1.5.3.3 Brennstoffpumpens virkemåte (skjematisk)

Notasjoner for (I):

1: pumpesylinder

2: tilløpsboring

3: avskjæringskant

4: plunger (pumpestempel)

5: reguleringshylse med tannkrans

6: reguleringsstang m/freste tenner

I) Olje strømmer inn i pumpesylinderen.

II) Plungeren dekker tilløpsboringen og pumpens effektive slag starter.

III) Plungerens styrekant (3) har nådd tilløpsboringen, slutten på pumpens effektive slag.

Merk at dette skjer før plungeren har nådd øvre vendepunkt.

IV) Når plungeren dreies vil toppen alltid dekke tilløpsboringen (2) i samme posisjon,

mens styrekanten regulerer pumpas effektive slag.

Reguleringsstangas posisjon (kalt indeks) blir styrt av turtallsregulatoren, ofte angitt i % av full belastning. Indeksen gir altså et mål på innsprøytet brennoljevolum.

Merk ellers at nyere brennstoffpumper for mindre motorer også kan ha en skråstilt avskjæringskant på toppen av plungeren, noe som endrer leveringstidspunktet i forhold til belastningen (pumpeindeksen), dette med sikte på å optimalisere forbrenning og energi- omsetningen i motoren. For større motorer oppnår vi dette ved såkalt VIT regulering av innsprøytingen. (Se neste avsnitt).

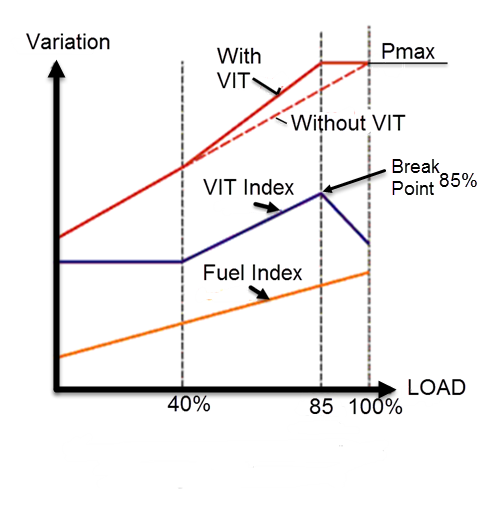

VIT regulert innsprøyting

Fra termodynamikken har vi at energipotensialet for en bestemt varmemengde øker ved økende temperatur. Overført til en stempelmotor betyr dette (litt forenklet) at vi får omformet mer av tilført varme med brennstoffet til nyttig (indikert) arbeid i sylinderen når forbrenningen foregår i eller så nær øvre dødpunkt som mulig. Dette betyr i prinsippet at for å oppnå høy termisk virkningsgrad, bør maksimalt sylindertrykk være så høyt som mulig, men likevel innenfor grenser fastsatt av motorfabrikken.

Figur 1.5.3.4 viser prinsippet for variabel innsprøyting (VIT = Variable Injection Timing). Det går i korthet ut på å justere start av innsprøytingen (TINJO) i forhold til belastningen (pumpeindeksen). Dette fordi det er fordelaktig at forbrenningen foregår så nær ØD som mulig uten at pmax overstiger tillatte grenseverdier, som igjen er bestemt av tillatt flate-trykk på kryss-, veiv- og rammelager. Figuren illustrerer virkningen på pmaks av VIT reguleringen.

Belastningsområde for aktivering av VIT systemet kan forandres ved å endre start- og sluttpunkt. Nominelt justeringsområde er fra 40 % indeks til 100 %, der TINJO altså blir justert tidligere og med størst justering (tidligst TINJO) ved ca. 85 % indeks (Break Point).

Figur 1.5.3.4 VIT prinsipp

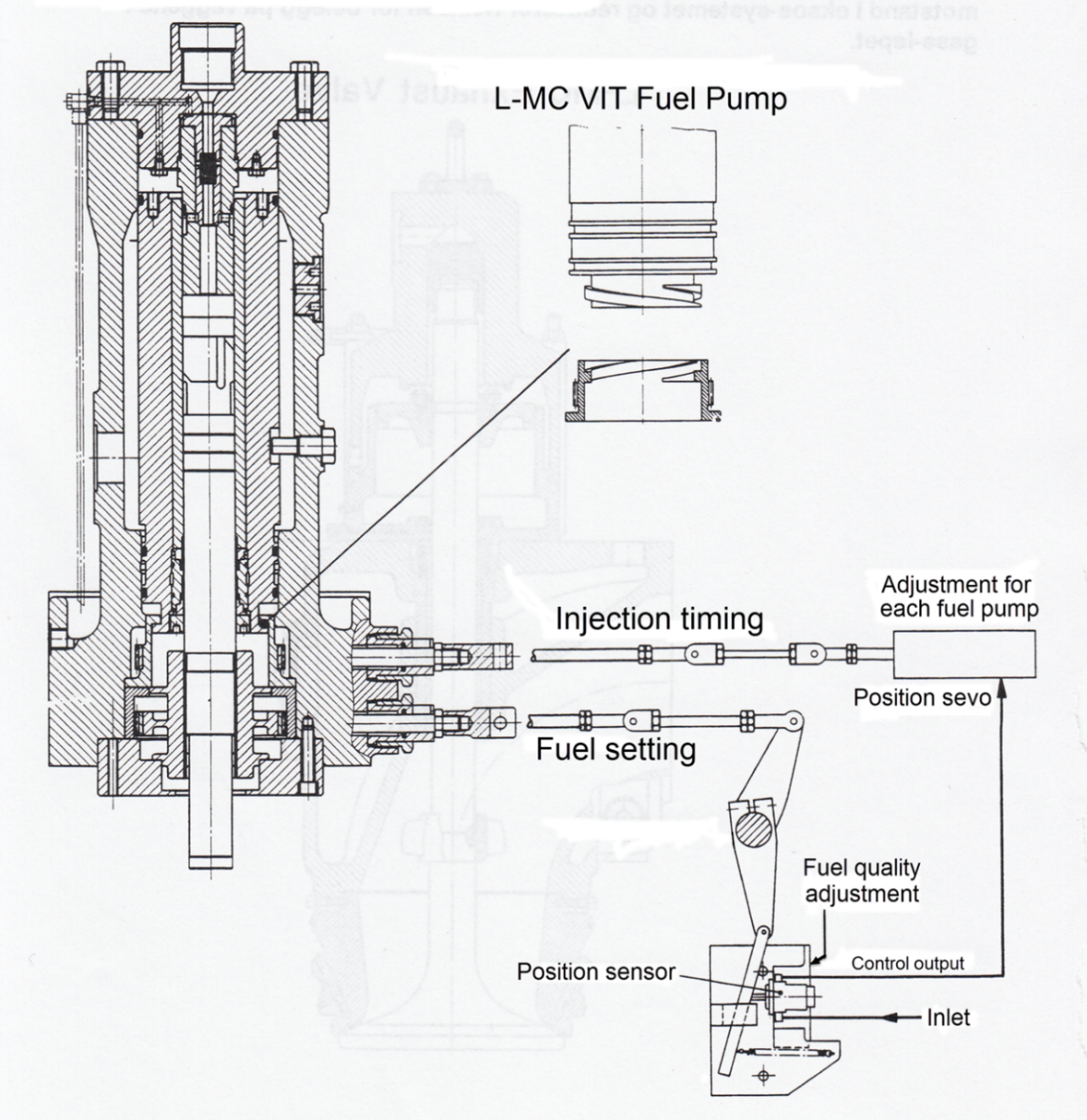

Regulering av brennstoff innsprøytingen for MAN B&W L-MC motorer, er basert på følgende hovedprinsipp:

- Hver enkelt brennstoffpumpe kan justeres individuelt. (1 mm reduksjon i pumpens settpunkt tilsvarer ca. 0,8° tidligere innsprøyting).

- Alle pumpene kan justeres samlet, for å kompensere for brennoljens tennegenskaper.

- VIT systemet regulerer innsprøytingen for alle pumpene i forhold til belastningen, dvs. pumpeindeksen.

Hensikten med VIT regulering er altså å oppnå lavest mulig spesifikt brennstoff-forbruk (SFOC). En reduksjon på omkring 2-3 % blir oppgitt av motorprodusentene. Merk derfor at alle større motorfabrikanter anvender tilsvarende prinsipp for regulering av innsprøytingen.

Figur 1.5.3.5 viser en brennstoffpumpe for B&W L-MC motorer, skjematisk.

Figur 1.5.3.5 Brennstoffpumpe – MAN B&W for L-MC motorer

På figuren ser vi at pumpeforingen er utstyrt med en grov-gjenge, festet til en spesial- mutter med utvendig tannkrans. Ved å vri mutteren, vil pumpeforingen løftes eller senkes, slik at innsprøytingstidspunktet forandres. (1 mm senkning tilsvarer ca. 0,8° tidligere TINJO). Mutteren vris ved hjelp av en tannstang med aktivator utenfor pumpen, som antydet på figuren.

1.5.4 Common Rail – brennolje innsprøyting

Brennolje innsprøytings systemet kalt «Common Rail» er nå introdusert på marine diesel- motorer. Systemet går i prinsippet ut på at brennolje blir pumpet inn i en akkumulator og ført videre til sylinderen via en elektronisk styrt brennstoffventil.

Trykk i akkumulator varierer med type motor og fabrikat, typisk fra 1000 bar til 1500 bar.

Common Rail - krysshodemotorer

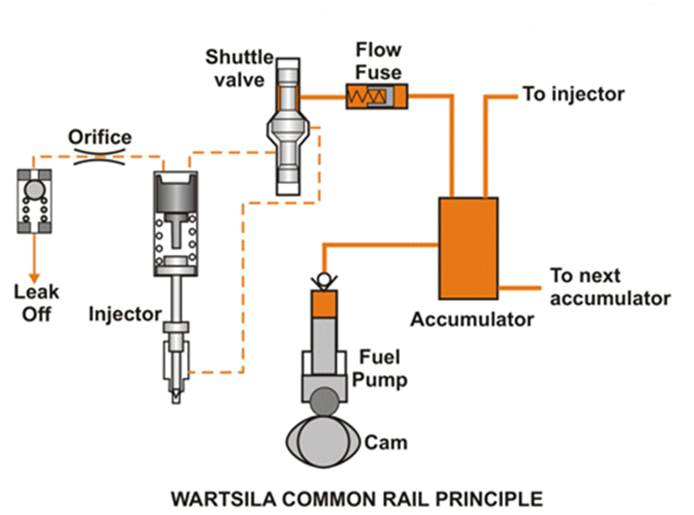

Figur 1.5.4.1 viser eksempel på «Common Rail» prinsippet for en Sulzer to-takts krysshode motor. Pumpene blir drevet av en kamaksel, som igjen blir drevet av veivakselen ved hjelp av gir, som vist på figuren.

Figur 1.5.4.1 Common Rail system for Sulzer krysshode motorer

Fra pumpene blir oljen ført til en mellom-akkumulator og videre til hoved-akkumulatoren via to uavhengige rør (ikke vist). Formålet med to rør er at ved lekkasje på ett av rørene kan motoren fortsatt gå med full effekt.

Det er også installert en kontrollolje-akkumulator med trykk 200 bar. Denne får levert filtrert systemolje ved hjelp av to elektrisk drevne pumper. Kontrolloljen har til oppgave å operere kontrollventilene på innsprøytingsventilene.

Common Rail - medium speed motorer

Figur 1.5.4.2 «Common Rail» for Wartsila medium speed motor

Figur 1.5.4.2 viser eksempel på «Common Rail» systemet for Wartsila Medium speed motorer.

Av figuren ser vi at det er en brennoljepumpe og en akkumulator for hver 2. sylinder, og at akkumulatorene er bundet sammen via et felles rør.

Brennolje pumpa er av konvensjonell type stempelpumpe (uten helix kant) som blir drevet av en kamaksel og leverer olje til en akkumulator, som vist på figuren.

Enheten «Flow Fuse» er en sikkerhets enhet som stenger brennstofftilførselen dersom det oppstår lekkasje.

I det ovennevnte har vi sett på to eksempel av typen «Common Rail» system for brennolje innsprøyting, merk imidlertid at det også er utviklet andre varianter av systemet, men hovedprinsippet for slike system er likevel det samme:

- Brennolje blir pumpet inn i en eller flere akkumulatorer.

- Akkumulator trykket varierer typisk omkring 1000 – 1500 bar.

- Innsprøytingen blir styrt elektronisk og kan enkelt justeres.

- Trykk under innsprøytingen er tilnærmet konstant.

1.5.5 Brennolje egenskaper

En typisk tungolje består av i størrelse 90 % restolje fra en raffineringsprosess, blandet med i størrelse 10% destillat. Dette betyr at restoljen (90%) grovt sett bestemmer tungoljens egenskaper. Restoljens egenskaper er igjen bestemt av råoljens opprinnelse og raffinerings- prosessen. I det følgende gis en kort beskrivelse av sentrale tungoljeegenskaper.

Tetthet ρ(kg/m3)

Tetthet (density) er forholdet mellom masse og volum ved en bestemt temperatur, normalt 15ºC. Det er viktig å kjenne denne, blant annet fordi tungolje blir solgt i vektenheter (masse), men levert i volumenheter. Tettheten har også betydning for drift av konvensjonelle separatorer, bl.a. for valg av egenvekts ring. (ALCAP separatorer har ikke egenvekts ring).

Høy tetthet (ρ) er i prinsippet en indikasjon på store tunge og stabile hydrokarbonmolekyler og indikerer ofte dårlige tennings- og forbrenningsegenskaper.

For ρ > 1000 kg/m3 (v/ 15°C) er det praktisk vanskelig å separere ut vann med konvensjonelle separatorer, men ALCAP separatoren tillater tetthet inntil 1010 kg/m3. Slike separatorer blir derfor installert i stadig flere skip, nye og gamle. Tetthet for tungoljer synes ellers generelt å øke, bl.a. som følge av nye raffineringsprosesser.

Viskositet (ofte angitt i cSt v/50°C)

Viskositet (viscosity) er et mål for en oljes motstand mot å flyte. Den vanligste enheten er cSt ved 50°C for tungoljer og cSt ved 40°C for destillater. ISO anbefaler imidlertid å bruke 100°C istedenfor 50°C.

Viskositeten forteller ellers lite om kvaliteten, men har betydning for pumpbarheten og forvarmingstemperatur etc. Merk at forskjellige typer bunkers kan ha svært ulik viskositet- temperaturkarakteristikk, noe som betyr at forvarmingen bør styres av viskositeten fremfor temperaturen. I praksis blir forvarming av oljen regulert av en kontroller, som regulerer forvarmingen i forhold til viskositeten og sikrer derfor riktig viskositet for innsprøytingen, dvs. omkring 15 cSt.

Svovel ”Sulphur”(maks 3,5 %)

Svovel er et ikke-metallisk element som i hovedsak er bundet i organiske sammensetninger. Ved forbrenning binder svovel seg med oksygen og danner SO2 og i noen grad SO3, som igjen kan reagere med vann og danne svovelsyre som er svært korrosiv.

Sylinderolje i krysshodemotorer som anvender HFO har alltid et relativt høyt innhold av alkaliske additiver (CACO3), som har til formål å nøytralisere svovelsyre og dermed hindre korrosjon. Et vanlig brukt mål for sylinderoljens alkalitet, eller evne til å nøytralisere syrer er uttrykt ved et «Base Number» (BN), tidligere kalt TBN (Total Base Number).

Sylinderolje brukt til 4-takts trunkmotorer har normalt samme BN som systemoljen, da vi her må ta hensyn til innblanding pga. nedskraping av olje fra foringen

EU Directive 2005/33/EC MIN 376

The Directive require that vessels must arrive at port with supplies of the 0.1% sulphur fuel on board. They cannot arrive and then take on the fuel.

Vanadium (V) (ppm)

Vanadium er i regelen kjemisk bundet i oljen og kan ikke fjernes. En «tommelregel» er at V>100 ppm gir fare for høytemperaturkorrosjon, særlig i kombinasjon med natrium. Dette har sammenheng med at når forholdet V/Na≈3, dannes det metallsalt med relativt lav størkne- temperatur, noe som betyr økt fare for utfelling av salt, som igjen kan føre til høytemperatur korrosjon. Avgassventiler i 4-takts motorer er mest utsatt for denne typen korrosjon, bl.a. fordi slike motorer normalt har relativt høye avgasstemperaturer.

Natrium (Sodium) (Na ppm)

Indikerer normalt saltvann i oljen. En tommelregel er at 1 % sjøvann tilsvarer omkring 125 ppm Na. Sjøvann kan som kjent, fjernes ved forbehandling om bord, men Na kan også være kjemisk bundet i oljen og kan da ikke fjernes.

Silisium (Si) + aluminium (Al) («Slipepasta»)

Restoljer fra en «Fluid Catalytic Cracking» (FCC) prosess vil normalt inneholde porøse aluminiumsilikater. Dette fordi Al og Si blir brukt som katalysator i raffinerings prosessen og noen rest-partikler (ofte kalt «Cat Fines») blir igjen i restoljen. Slike partikler er typisk relativt harde og virker derfor som «slipepasta», særlig på brennolje pumper/dyser, men også på sylinderforinger. Partiklene er videre små og lette, og derfor vanskelig å fjerne og krever derfor optimal separering. På grunn av faren for slitasje er det innført maksimums grenser for innhold av AL + Si i bunkers, som følger:

- Maks 60 ppm ved bunkring. (Standard krav)

- Maks 10 ppm inn på motor. (Anbefalt)

Conradson Carbon Residue (CCR)

CCR = koksrest i vekt % (etter oppvarming/fordampning uten lufttilgang).

CCR < 20 har begrenset betydning.

I den senere tiden har vi tatt i bruk MCR metoden for å bestemme koksresten i brennoljen. Tallverdien for MCR er tilnærmet lik CCR, men denne metoden er enklere å utføre enn CCR. Brennoljestandarder angir normal grense på 20 %.

Pour point: (betydning for lagringstemp). Max 30°C, men typisk verdi er ca. 0°C.

Blandbarhet, SHF-verdi (TSP) (compatibility)

Sediment (avleiring, bunnfall) har tendens til å blokkere filter, overbelaste separatorer og danne bunnfall i tanker. Tendensen til slamdannelse blir uttrykt ved en SHF-verdi (Sediment by Hot Filtration), der analyseverdier over 0,10 vekts prosent indikerer en ustabil blanding, som gir risiko for slamutfelling. (NB slam i separator).

Det finnes også andre analysemetoder, men det er uansett en god regel: Aldri å blande to bunkerskvaliteter.

Flammepunkt: (flash point): Over 60 °C (sikkerhetskrav).

Hydrogensulfid (H2S)

H2S i bunkersolje kan medføre skader på både personell og maskineri ved at det dannes gasser som er korrosive og i verste fall dødelige gasser i bunkerstanken over oljen.

Grenseverdier for ovennevnte parametere er fastlagt i internasjonale brennoljestandarder, se tabell neste side.

Brennoljestandarder

Tabellen under viser utdrag av ISO 8217 som er en internasjonal standard for «Marine Residual Fuel».

ISO 8217 (2010)

|

Parameter |

Unit |

Limit |

RMA |

RMB |

RMD |

RME |

RMG |

RMG |

RMG |

RMG |

RMK |

RMK |

RMK |

|

|

Density at 15 °C |

kg/m3 |

max |

920 |

960 |

975 |

991 |

991 |

991 |

991 |

991 |

1010 |

1010 |

1010 |

|

|

Visc. at 50 °C |

cSt |

max |

10 |

30 |

80 |

180 |

180 |

380 |

500 |

700 |

380 |

500 |

700 |

|

|

Flash point |

°C |

min |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

|

Pour point |

°C |

max |

6 |

6 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

MCR |

% |

max |

2.50 |

10 |

14 |

15 |

18 |

18 |

18 |

18 |

20 |

20 |

20 |

|

|

Ash |

% |

max |

0.04 |

0.07 |

0.07 |

0.07 |

0.15 |

0.10 |

0.10 |

0.10 |

0.15 |

0.15 |

0.15 |

|

|

Total sediment |

% |

max |

0.10 |

|

0.10 |

0.10 |

0.10 |

0.10 |

0.10 |

0.1 |

0.10 |

0.10 |

0.10 |

|

|

Water |

% |

max |

0.30 |

0.5 |

0.50 |

0.5 |

0.5 |

0.50 |

0.5 |

0.5 |

0.5 |

0.5 |

0.5 |

|

|

Sodium |

ppm |

max |

50 |

100 |

100 |

50 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

Vanadium |

ppm |

max |

50 |

150 |

150 |

150 |

350 |

350 |

350 |

350 |

450 |

450 |

450 |

|

|

Alum. & silicon |

ppm |

max |

25 |

40 |

40 |

50 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

|

CCAI |

|

max |

850 |

860 |

860 |

860 |

870 |

870 |

870 |

870 |

870 |

870 |

870 |

|

|

H2S |

mg/kg |

max |

2.00 |

|||||||||||

Sulphur Limit: Statutory requirements (max 3.5 %)

Used lubricating oils (ULO): The fuel shall be free from ULO, and shall be considered to contain ULO when either one of the following conditions is met: Calcium > 30 and zink >15; or Calsium > 30 and phosphorus > 15

EU Directive 2005/33/EC MIN 376

The Directive require that vessels must arrive at port with supplies of the 0.1% sulphur fuel on board. They cannot arrive and then take on the fuel.

Ignition properties

Normally applied analytical data for fuel oil contain no direct indication of ignition quality, neither do current specifications and standards.

Although not an important parameter for low speed engines with high compression ratios, the ignition quality can to some extent be predicted by calculations based on viscosity and density, using formulas issued by the industry (CCAI by Shell and CII by BP). High density in combination with low viscosity may be an indication of poor ignition quality.

1.6 Gassmotoranlegg

Vi skal her se på oppbygning og virkemåte av stempelmotorer for gassdrift, der deler av teksten er på engelsk.

1.6.0 Introduction

1.6.1 Dual Fuel (DF) 2-Stroke Engines

IACS safety regulations

Brennstofftilførsel - Wartsila DF Engine

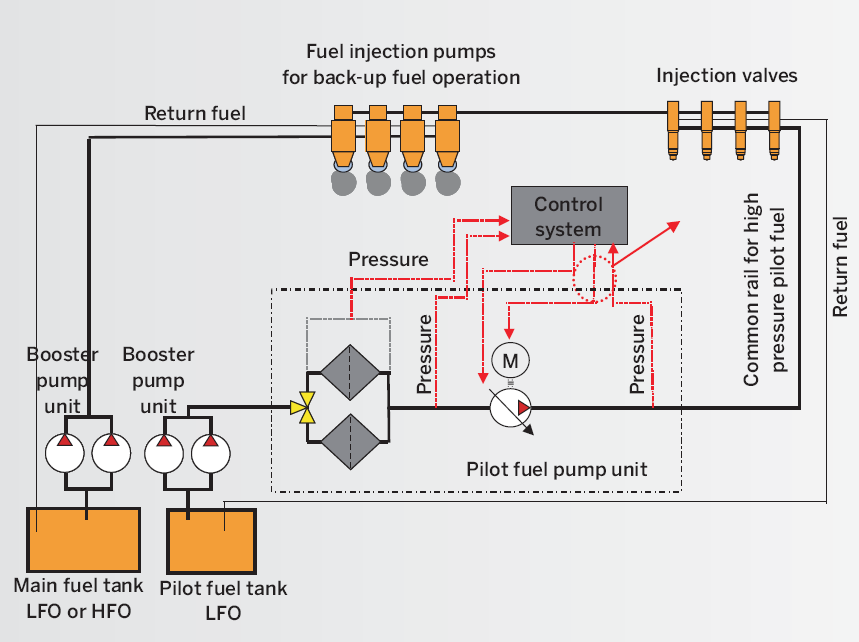

Navnet «Dual Fuel» (DF) betyr i prinsippet at motoren kan gå vekselvis på vanlig brennolje (diesel eller tungolje) og på gass, eller en blanding av gass og olje med varierende mengde-forhold.

Figur 1.6.2.1 viser brennstoffsystemet for en Wärtsilä 50DF motor. Brennstoff til pilot- innsprøyting blir tilført sylinderne via et såkalt «Common Rail» system og mengde olje til hver sylinder blir styrt elektronisk. Innsprøytingstrykket er ca. 900 bar.

Figur 1.6.2.1 Brennoljesystem for Wärtsilä 50DF motor

Figur 1.6.2.2 Brennstoffventil - Wärtsilä 50DF motor

Figur 1.6.2.2 viser en brennstoff-ventilen for en Wärtsilä 50DF motor.

Den minste dysen leverer pilotolje, mens den største leverer diesel (eller tungolje) ved oljedrift.

Ved drift på gass utgjør pilotoljen ca. 1 % av forbruket ved fullast.

Regulering av gass- og lufttilførsel

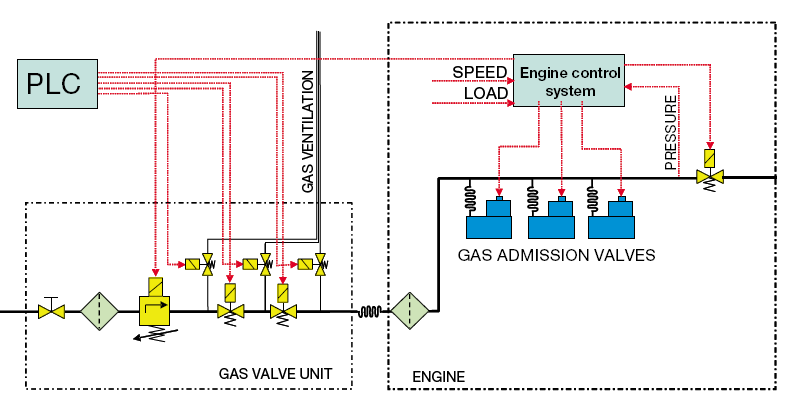

Figur 1.6.2.3 viser system for gassregulering av Wärtsilä DF motorer. Systemet består av en trykkreguleringsventil, et gassfilter, instrumenter og nødvendige avstengningsventiler. Gasstrykk inn på systemet er i størrelse 5 bar, men dette kan variere med type gass og gassens brennverdi.

På hver sylinder er det montert en elektronisk styrt gass tilførselsventil (GAS ADMISSION VALVE), som leverer optimal gassmengde til hver sylinder.

Figur 1.6.2.3 Gassregulering - Wärtsilä DF motorer

Regulering av luftmengde – DF motor

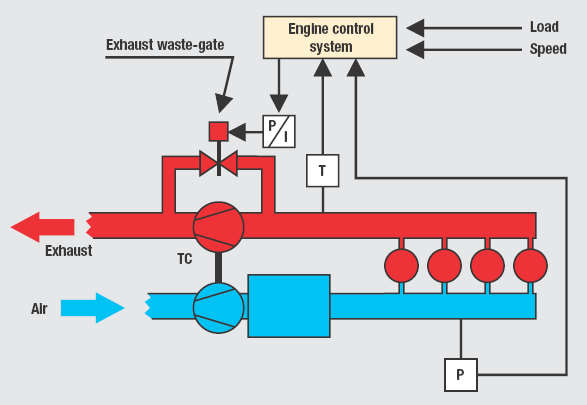

På Wärtsilä DF motorer blir luftgjennomgangen i turbolader regulert ved å endre turboladerturtallet i forhold til behovet, ved at noe avgass blir ført utenom turbinen. Mengde gass som blir ført utenom blir styrt av en P&I reguleringsventil (Exhaust waste-gate), se figur 1.6.2.4. På denne måten blir levert luftmengde kontinuerlig tilpasset en optimal blanding av luft og gass i sylinderen under forbrenningen, innenfor grenseverdier for λf mht. til banking og feiltenning som vist i figur 1.6.4.1.

Figur 1.6.2.4 Turboladersystem - Wärtsilä 50DF motor

1.6.3 Lean Burn motor (Rolls Royce)

Navnet «Lean Burn» (LB) betegner mager blanding mellom gass og luft, dvs. at sylinder- ladningen inneholder mer luft enn det som er nødvendig for selve forbrenningen, eller med andre ord at luftfaktoren λf er relativt høy, i størrelse omkring 2,1 ved full belastning.

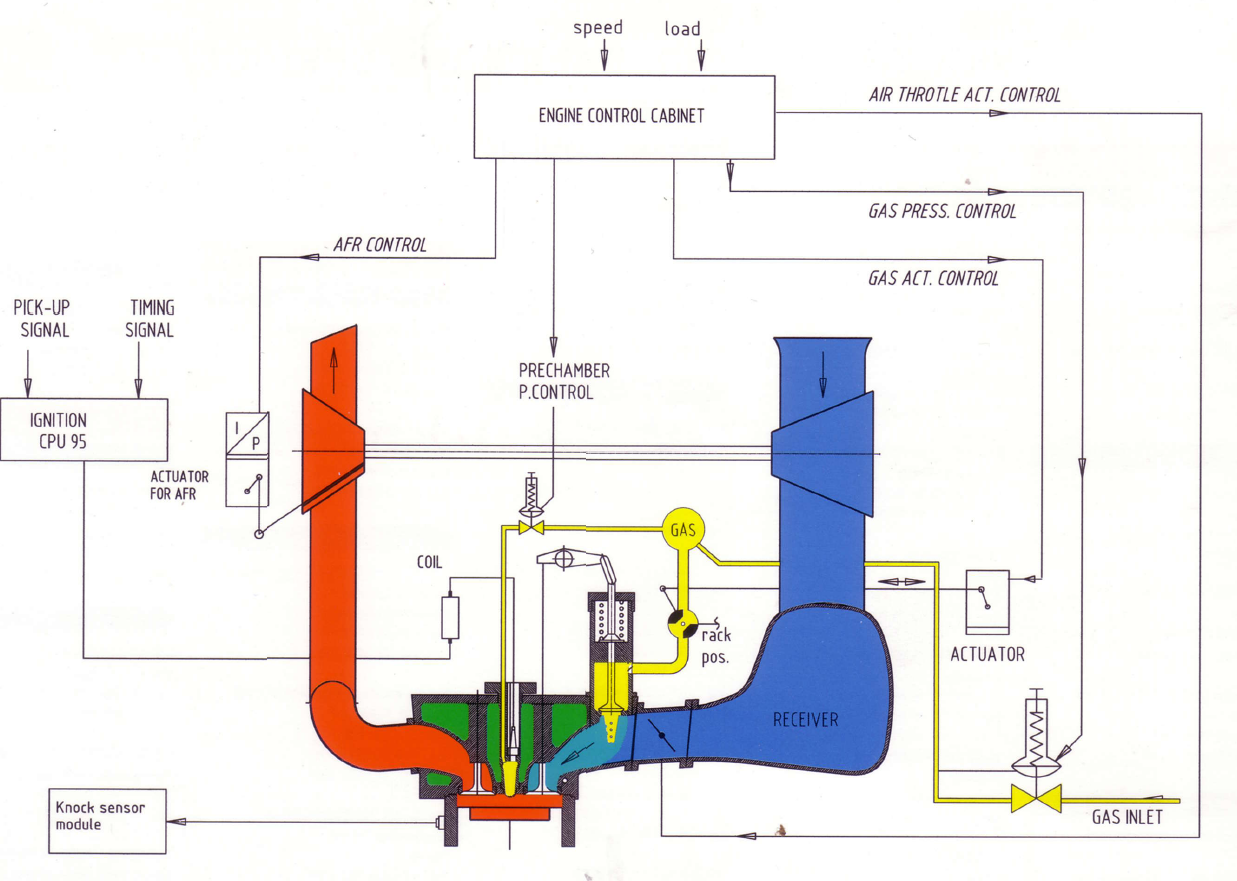

Figur 1.6.3.1 Gass-/luftsystemet - Rolls Royce LB motorer, skjematisk.

Luft fra turbolader kompressor strømmer inn i sylinderen fra luftreceiver via spyleluft kjøler (ikke vist på figur). Det er også installert et luftreguleringsspjeld ved innløp til hver sylinder, dette for å begrense lufttilførselen ved start og lav belastning.

Gasstilførsel til motor blir styrt av en trykkreduksjonsventil (GAS INLET).

Spylelufttrykket blir regulert ved å variere turboladerturtallet ved hjelp av vribare skovler på dyseringen (VTG = Variable Turbine Geometry).

Gassmengden til hver sylinder blir styrt av en mekanisk reguleringsventil i innløpet til sylinderen.

Gassmengden til forkammeret (Pre chamber) blir styrt av en trykkreguleringsventil.

Når trykket i sylinderen er lavt blir gass tilført forkammeret og under kompresjonen blir den magre sylinderblandingen komprimert, samtidig som noe gass-/luftblanding strømmer inn i forkammeret og blandes med gass slik at blandingen her blir relativt” rik”, noe som er nødvendig for sikker gnisttenning.

En gnist antenner blandingen i forkammeret og en kraftig gassflamme blåser deretter ut fra forkammeret og sikrer antenning og fullstendig forbrenning av hoved blandingen i sylinderen.

1.6.4 Luftfaktor og tenningsforhold ved gassdrift

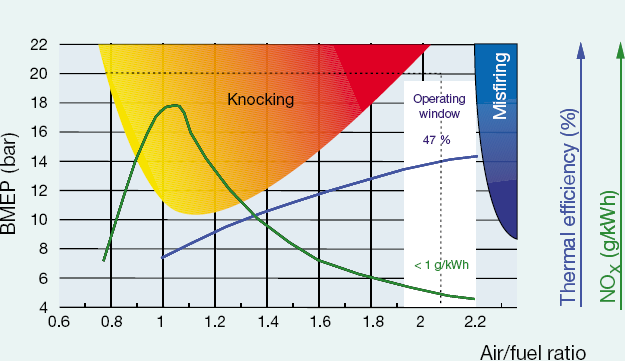

Figur 1.6.4.1 – Luftfaktor og tenningsforhold ved gassdrift

Figur 1.6.4.1 viser forbrenningsforholdene ved gassdrift av «Lean Burn» og «Dual Fuel» motorer.

Vertikalaksen viser effektivt middeltrykk (BMEP) og horisontalaksen luftfaktoren under forbrenningen (λf). (Air/fuel ratio).

Grønn kurve på figuren angir NOx utslipp i g/kWh som funksjon av luftfaktoren (λf). Merk at NOx utslippene er svært lave ved normal full belastning av motoren (med luftfaktor λf = 2,1).

Av figuren ser vi videre at ved full belastning er det fare for banking (” knocking”) når λf er mindre enn ca. 1,9 og fare for feiltenning når λf er større enn ca. 2.2.

Det kreves med andre ord presis regulering av luft- og gassmengde for å unngå driftsproblemer.

Blå kurve viser effektiv termisk virkningsgrad for motoren som funksjon av BMEP.

Merk at ovennevnte prinsipp for luftfaktor og tenningsforhold gjelder for både LB og DF motorer i gassdriftsmodus.

1.6.5 Eksempel – «Lean Burn» motor

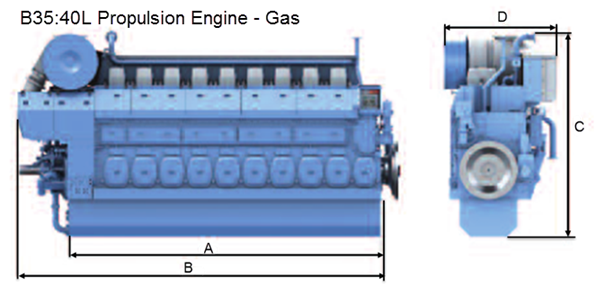

Bildet under viser eksempel på en Lean Burn fremdriftsmotor (B35:40L) fra Rolls Royce, med etterfølgende tekniske data for motoren.

Principal dimensions:

Cylinder diameter 350 mm, Piston stroke 400 mm.

| Engine type | A | B | C | D | Weight dry engine |

| B35:40L8PG | 5430 | 6423 | 3898 | 1955 | 40000 kg |

| B35:40L9PG | 5950 | 6943 | 3899 | 2003 | 45900 kg |

Technical data

| Engine type | B35:40L8PG | B35:40L9PG | |

|---|---|---|---|

| Number of cylinders | 8 | 9 | |

| Engine speed | rpm | 750 | 750 |

| MCR | kW | 3500 | 3940 |

| MEP | bar | 20 | 18.2 |

| Spec energy cons | kJ/kWh | 7480 7550 | |

| Spec LO cons | g/kWh | 0.4 | 0.4 |