3 Akselinstallasjoner

3.1 Akselinstallasjoner

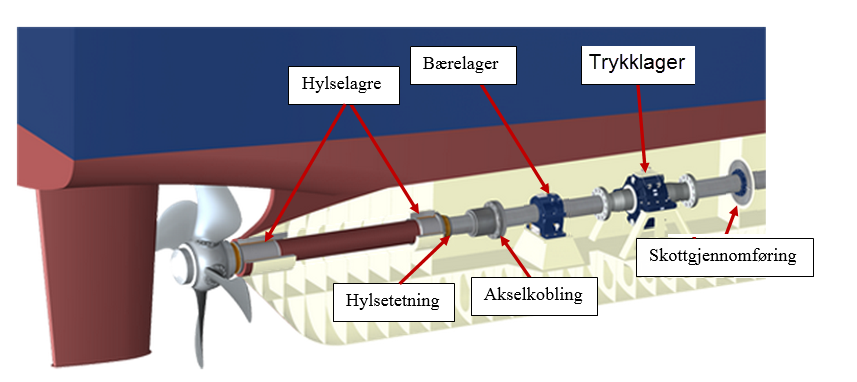

Akselsystemet på skip har som oppgave å overføre den roterende kraften fra maskineriet til propellen som driver skipet gjennom vannet.

Dette kapittelet beskriver noen typiske eksempler på installasjoner og de forskjellige hoveddelene som inngår.

3.1.1 Aksel arrangement

Akselarrangement kan inndeles i direkte, indirekte eller kombinerte systemer. Direkte systemer er slik at drivmotoren overfører drivkraften med samme turtall som motoren.

De fleste større handelsskip har en saktegående dieselmotor som er direkte koblet til en propell.

Indirekte systemer deles opp i mekaniske, hydrauliske og elektriske systemer. Ved bruk av medium – eller hurtiggående motorer er det ofte et reduksjons gir mellom motor og propell. Eller motoren kan drive en generator som produserer elektrisk strøm, som kan drive en elektrisk motor, som igjen driver propellen.

Kombinerte systemer dekker mange mulige løsninger. Tabellen under viser en oversikt over noen av de mest kjente:

| CODAG | Combined Diesel And Gas turbine |

| CODOG | Combined Diesel Or Gas turbine |

| COGAG | Combined Gas Turbine And Gas turbine |

| COGOG | Combined Gas Turbine Or Gas turbine |

| CODLAG | Combined Diesel-electric And Gas turbine |

| COGES | Combined Gas Turbine-electric and Steam |

| COSOG | Combined Steam Or Gas turbine |

| COSAG | Combined Steam Or Gas turbine |

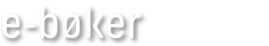

Figur 3.1.1.1 viser et CODLAG arrangement.

Figur 3.1.1.1 Akselarrangement - CODLAG

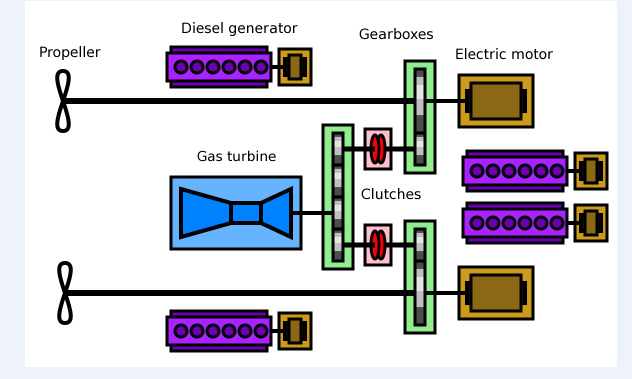

Figur 3.1.1.2 viser et moderne diesel–elektrisk arrangement fra Rolls-Royce Marine.

Figur 3.1.1.2 viser et moderne diesel–elektrisk arrangement fra Rolls-Royce Marine.

Figur 3.1.1.3 Diesel-elektrisk anlegg – Rolls Royce

Det viste anlegget leverer 8500 kW til propellakslingen og 500 kW til elektrisk forbruk. Dersom effektbehovet er lavere, kan en dieselgenerator levere 1000 kW til propellen og 500 kW til elektrisk forbruk. Hensikten er å utnytte motorene slik at vi oppnår størst mulig virkningsgrad for hele skipet.

Det vanligste akselarrangementet for handelsskip er likevel et system med en aksel, gjerne koblet sammen med en akselgenerator. Dette er et enkelt og effektivt system som passer godt i skip som tilbakelegger store distanser med mer eller mindre konstant effektbehov og der vi også kan utnytte energien i eksosgassen.

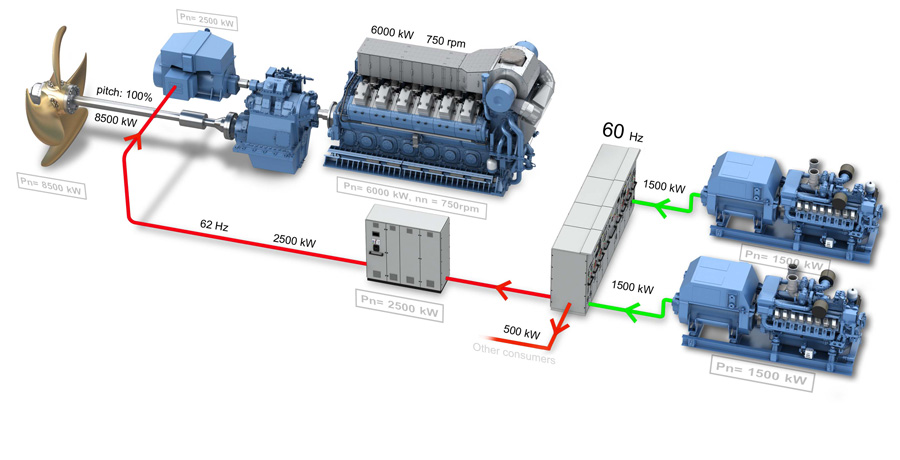

Figur 3.1.1.4 Typisk akselsystem med en aksling

Figur 3.1.1.5 Typisk akselsystem med en propell

Figur 3.1.1.5 viser et annet eksempel på akselsystem med en propell.

Avhengig av plasseringen til drivmotoren, kan akslingen ha få eller mange opplagringer.

På skip der stor effekt skal overføres til vannet eller der det er krav til redundans nyttes det to eller flere akslinger.

På skip med liten dypgående vil det også ofte bli brukt flere akslinger for å redusere propell diameteren mest mulig.

Med flere akslinger er det viktig at akslingen vinkles på en slik måte at den gir god nok plass til propellene uten at skyvet fra propellene blir redusert.

Plassering av motorene spiller også inn på hvor mange opplagringer som kreves.

3.1.2 Akselkomponenter

Akslinger blir ofte delt inn i forskjellige deler, for eksempel; Propellaksling, mellom- aksel, hylseaksel og trykkaksel.

Akseldelene er satt sammen enten vha. bolter eller krympe-/klemkoblinger. Hensikten med delingen er å få håndterbare aksellengder og enklest mulig installasjon. Samtidig er det et ønske å ha så få deler som mulig.

Opplagring av akslingen er nødvendig for at den skal rotere uten kast. Det er mange forskjellige typer lagre som blir brukt, mest vanlig er bærelager, hylselager og trykklager.

Bærelager

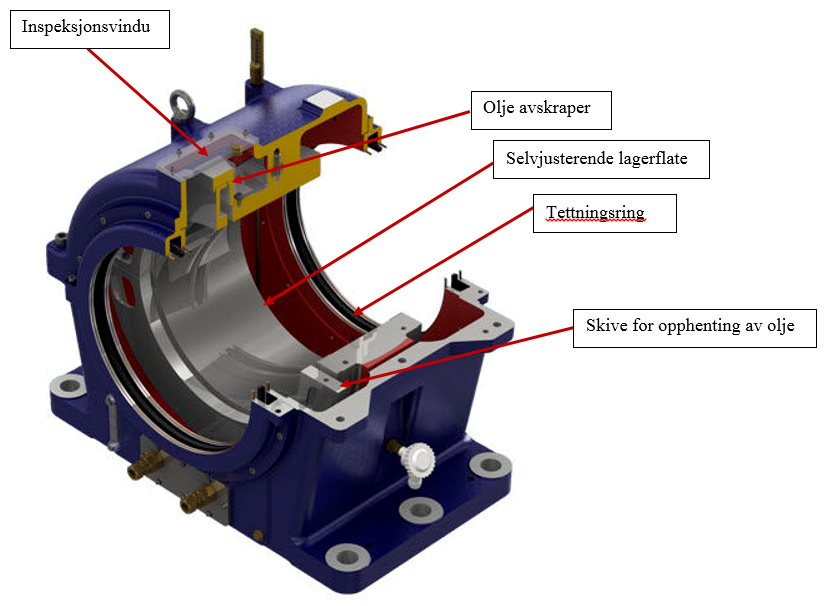

Bærelagrene er enten av en hydrodynamisk type eller av rullelager type, men hydro- dynamiske lagre er mest vanlig på større skip.

I figur 3.1.2.1 viser eksempel på et oljesmurt hydrodynamisk bærelager, fra svenske Cederwall. Det er olje-fylt og har en konstruksjon som gjør at senteraksen til lageret justerer seg etter senterlinjen til akslingen.

Figur 3.1.2.1 Bærelager - Cederwall

Lageret er også utstyrt med en skive som blir klemt fast på akslingen og som drar med seg olje til en skraper på toppen av lagerhuset. For å kunne observere at dette fungerer er det satt inn et inspeksjonsvindu, se figur.

Figur 3.1.2.2 viser eksempel på et selvjusterende oljesmurt lager.

Legg merke til skiven (oil disc) som går ned i oljebadet for å dra med seg olje. Olje skraperen (oil scraper) sørger for at oljen skrapes av skiven og renner inn på toppen av lagerflaten for å smøre selve anleggsflaten.

I tillegg er det oljeavkastningsringer i hver ende. Disse gjør at oljen som kommer ut av lagerflaten lettere slynges av. Hensikten er å få oljen til å sirkulere mest mulig i trauet og ikke bare henge med rundt.

Dette lageret er konstruert slik at det kan tilpasse seg etter akslingens bevegelser.

Figur 3.1.2.2 Selvjusterende oljesmurt bærelager

Denne type lager er meget driftssikre og krever lite tilsyn. Det er likevel viktig å følge med oljenivået og at temperaturene er stabile.

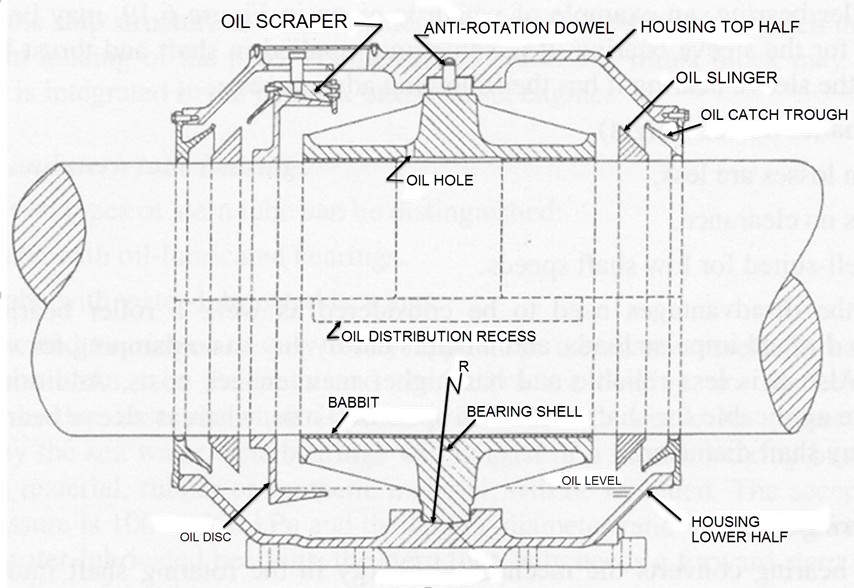

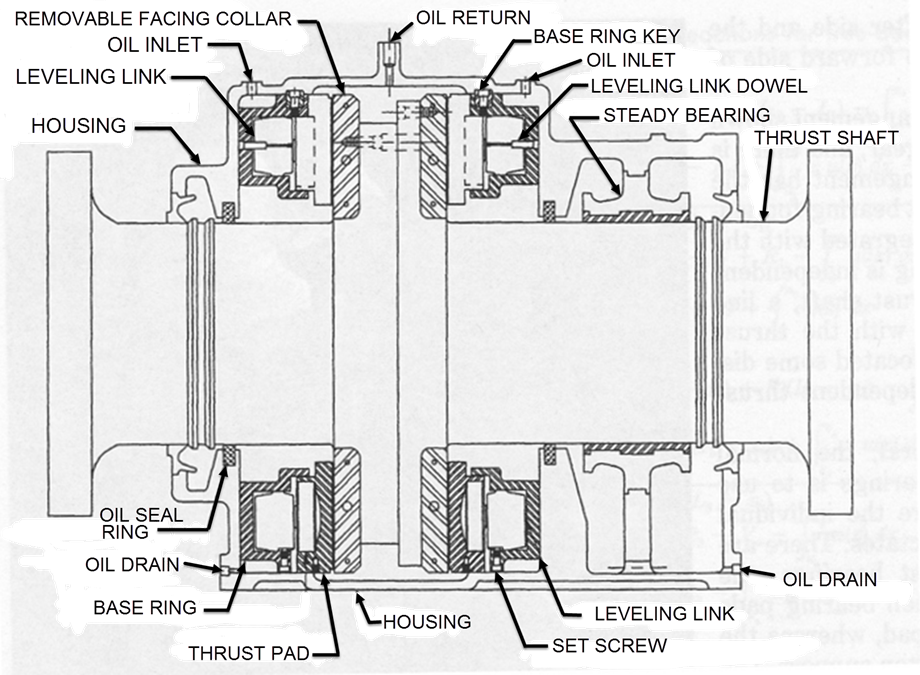

Trykklager

Trykklager (ofte kalt trustlager) er det viktigste og største lageret i fremdriftslinjen. Det skal overføre den aksielle trykk-kraften fra propellen til skroget. Trykklageret er derfor ofte inkludert i aktre del av motorbunnrammen.

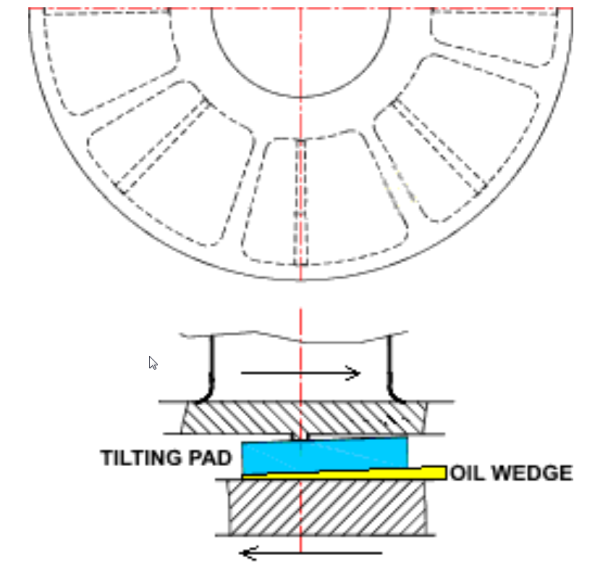

Figur 3.1.2.3 Trykklager med selvutlignende lager-flater

Figur 3.1.2.3 viser lengdesnitt av et typisk trykklager.

De fleste trykklagre er av typen, vist over, med lagersegmenter som ligger fordelt rundt en kraftig skive på akslingen, med segmenter på hver side for å ta opp kraften som virker når skipet bakker.

Lager segmentene er dreibare og opp- lagret eksentrisk, noe som bidrar til å bygge opp en hydrodynamisk olje film, som igjen gir god smøring og lav friksjon, selv om kraften er stor.

Figuren til høyre viser prinsippet.

På større skip vil lageret ha oljesmøring, med eller uten trykk, der oljen sirkulerer og blir kjølt av sjøvann, mens mindre lagre ofte bare er smurt av en viss mengde olje eller lagerfett.

3.1.3 Hylselager (Stern tube)

Åpningen der akslingen går ut gjennom skroget kalles akselhylse. Opplagringen, eller hylselagrene, er enten av vann- eller oljesmurt type.

Lagre som er smurt av sjøvann består ofte av mange staver som kan skiftes ut individuelt etter hvert som de slites.

Akseldelen som glir i lageret blir som regel utstyrt med en utvendig slitbar overflate som gir lav friksjon.

Lagermaterialer brukt i dag er ofte en bronsekvalitet eller en polymer med lav friksjon og høy slitestyrke. En fordel med lager av denne typen er at det er miljøvennlig. Ulempene er at lageret blir fortere slitt enn olje-fylte lagre pga. høyere friksjon.

Lageret er også mer romslig og kan gi større bøyespenninger i akslingen. Akslingen er også mer utsatt for korrosjon som kan gi groptæringer og sprekkdannelser.

Oljesmurte lagre gir lavest friksjon og beskytter akslingen godt. Selve lagerflaten kan også gjøres kortere fordi lagermaterialet tåler høyere trykkbelastning. Det blir ofte brukt hvitt-metall eller bronse på lager flatene.

Oljesmurte lagre vil som regel være utstyrt med temperaturmåling, som regel i akterste lager. Lagertemperaturen skal normalt ikke være høyere enn 20 °C over sjøvannets temperatur.

Den største ulempen med en oljesmurt hylse er nok faren for at det skal lekke ut olje. Det er også en mer kostbar løsning å anskaffe.

Hylselager

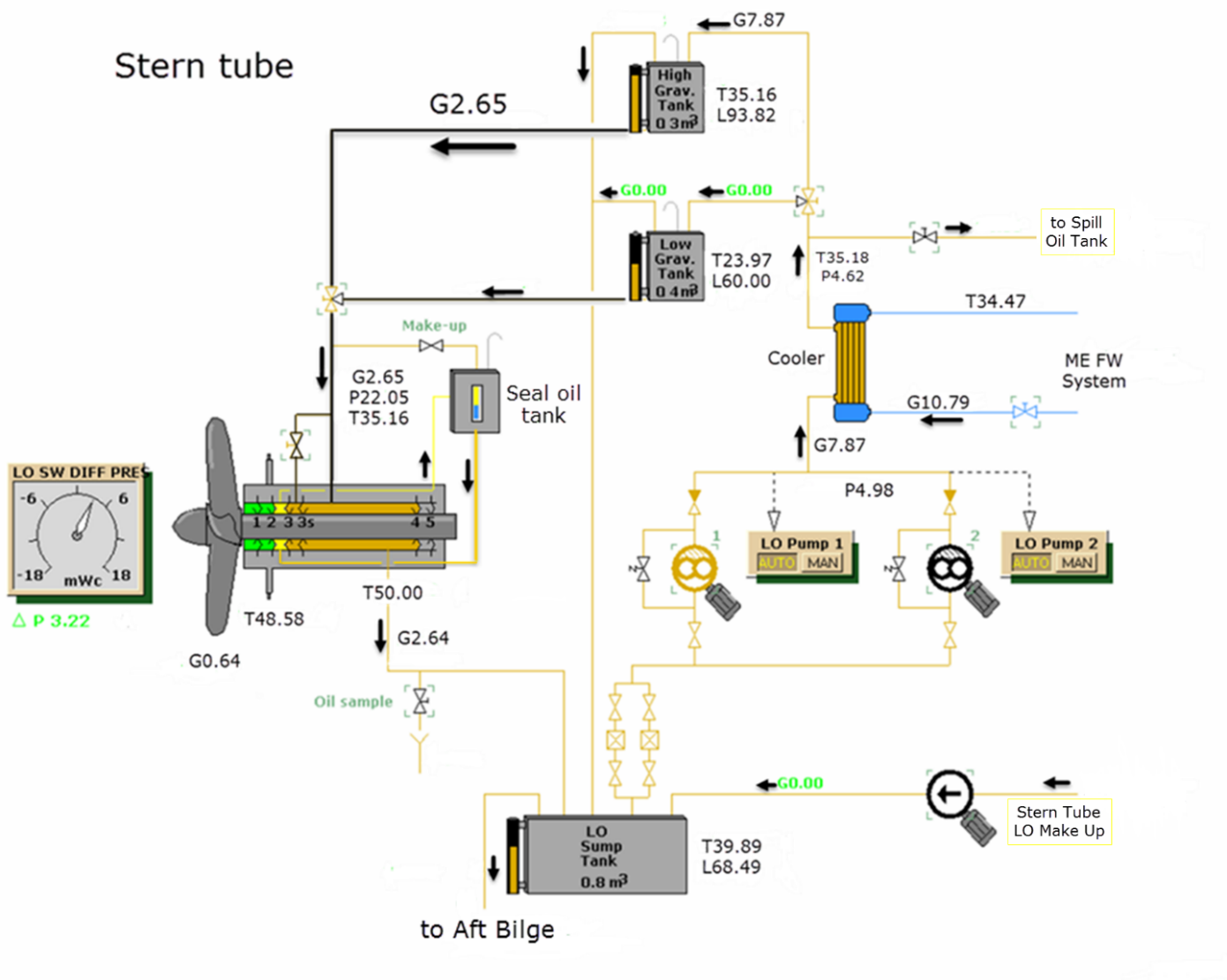

Figur 3.1.3.1 viser eksempel på et hylselager. Lageret blir smurt ved hjelp av to smøreolje nivåtanker, en høy og en lav. Disse blir valgt ved hjelp av en tre-veis ventil i henhold til skipets dypgående, lav når skipet går i ballast og høy ved fullast. På figuren er høy tank valgt (High Grav. Tank).

Oljen blir pumpet fra lagertanken til valgt nivåtank, og renner derfra til hylselager og pakkboks ved hjelp av tyngdekraften (Gravity).

Nivåtanken blir automatisk fylt opp via smøreoljepumpen som er i drift og overskuddsolje blir kontinuerlig drenert til sumptanken via et overflodsrør.

Olje fra pumpen til nivåtank blir ført gjennom en lavtemperatur ferskvannskjøler.

Dersom pumpen i drift ikke greier å opprettholde nivået i tanken, starter neste pumpe, forutsatt at den står i auto. Stopp av pumpene må gjøres manuelt.

Smøreolje sumptanken blir etterfylt ved å starte pumpen, se figur.

Oljen kan bli overført til spillolje tank, dersom den blir forurenset. Vanninnblanding kan dreneres via kran for prøvetaking (Oil sample).

Hylselageret har et tetteoljesystem i forkant, som kan etterfylles via nivåtank røret.

Figur 3.1.3.1 Hylse lager (Stern tube)

Prosedyre - hylselager

1) Kontroller kjølevann til kjøler.

2) Etterfyll smøreolje sumptank om nødvendig.

3) Velg nivåtank (høy/lav) ved hjelp av treveis tilførsels ventil.

4) Velg korrekt tilførsels mengde til hylselager.

5) Kontroller at ventil for hylsetetning er åpen.

6) Start smøreoljepumpen manuelt.

7) Når en pumpe er startet, sett den andre i auto.

8) Dersom pumpen i drift ikke greier å opprettholde nivået i nivåtanken, starter stand by pumpen automatisk.

9) Kontroller nivå i tetteoljetank, og etterfyll om nødvendig, drener vann om nødvendig.

10) Stopp av pumpene skal foretas manuelt.

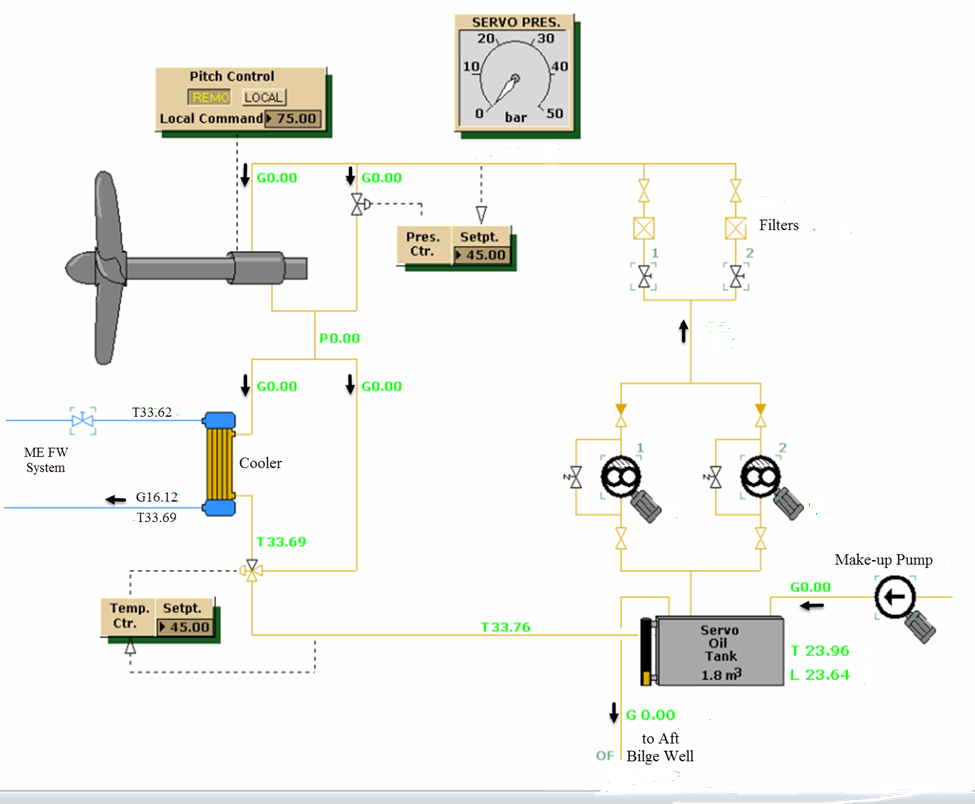

Vripropell hydraulikkoljesystem

Vripropellens stigning blir operert ved hjelp av høytrykks hydraulikkolje, levert av to elektrisk drevne tannhjulspumper, se figur 3.1.3.2.

Normalt er en pumpe i drift og den andre i stand by.

Regulering av propellstigningen er avhengig av oljetrykket, ved lavt oljetrykk blir endring av stigningen tregere. Dersom oljen er kald reagerer vripropell servoen senere.

Oljetrykk til vripropellsystemet er regulert av en P regulert trykk-kontrollventil, med normaltrykk (default) innstilt på 45 bar.

Returoljen blir kjølt av en LT ferskvannskjøler, innstilt på 45 °C, som også er styrt av P kontroller. Oljen dreneres til servo oljetanken.

Prosedyre (VP system)

1) Saltvann- og ferskvanns systemet må være i drift.

2) Åpne FW innløpsventil til servo oljekjøler.

3) Åpne ventil til valgt filter.

4) Kontroller nivå i servo oljetank.

5) Velg lokal eller fjernkontroll av propellstigning.

6) Start smøreoljepumpen lokalt eller fra kontrollpanel.

7) Sett smøreolje pumpene i auto.

Figur 3.1.3.2 Propell hydraulikkoljesystem (Propeller Servo Oil System)

3.2 Pumpetyper og væskestrømning

3.2.1 Pumpetyper

De vanligste pumpetyper om bord er såkalte fortrengingspumper (tannhjuls- og skrue pumper) og sentrifugalpumper. I fortrengningspumper er transportert væskemengde i prinsippet like stort for hver omdreining, dvs. tilnærmet uavhengig av mottrykket. Derfor må trykkventilen alltid være åpen for å unngå å sprenge ledningen på trykksiden.

For sentrifugalpumper er leveringsmengden avhengig av turtall og mottrykk mv.

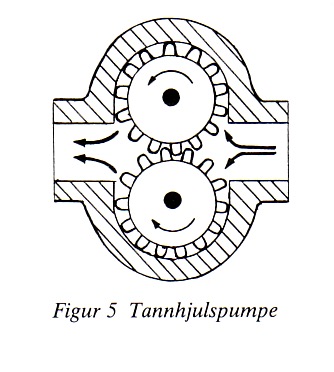

Tannhjulspumpa

Figur 3.2.1.1 viser en tannhjulspumpe, skjematisk.

Figur 3.2.1.1 viser en tannhjulspumpe, skjematisk.

Figur 3.2.1.1 Tannhjulpumpe

Pumpen har to tannhjul med utvendig fortanning, der det ene hjulet driver det andre. Tannhjulene er altså i inngrep med hverandre.

Når hjulene roterer, trekker de væske med inn i mellomrommene mellom tennene og fører den frem langs innerveggen av pumpehuset fra suge- til trykkside.

Tannhjulspumpa er selvsugende, begrenset til ca. 7-8 meter sugehøyde, avhengig av væsketype og temperatur, idet økt temperatur gir synkende sugehøyde på grunn av koking (dampdannelse), kalt kavitasjon.

Skruepumpa

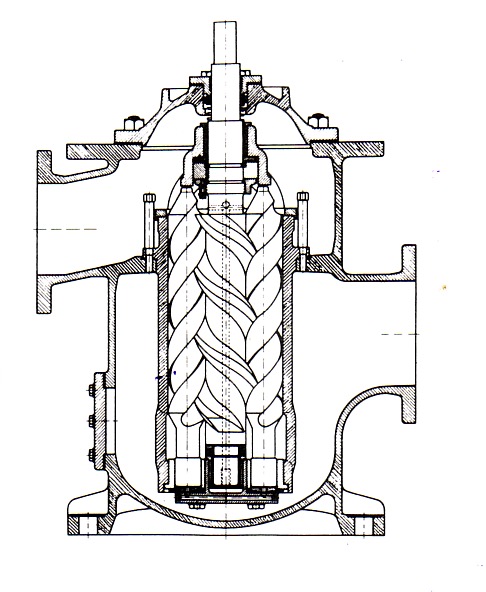

Figur 3.2.1.2 Skruepumpe

Figur 3.2.1.2 viser en 3-spindlet skruepumpe.

Pumpa er bygget opp med tre roterende skruer, en midt-skrue og to symmetriske sideskruer som roterer i et kammer.

Yttersiden av skruegjengene er utformet slik at de tetter mot kammeret og innbyrdes mot hverandre.

Ved rotasjon blir pumpemediet forflyttet aksielt med jevn hastighet, dvs. mediet roterer ikke, men beveger seg rettlinjet i en jevn og støt-fri strøm.

Drivskruen i midten og sideskruene roterer i motsatt retning og sideskruene utfører ikke noe pumpearbeid, de fungerer kun som tetnings-sleider

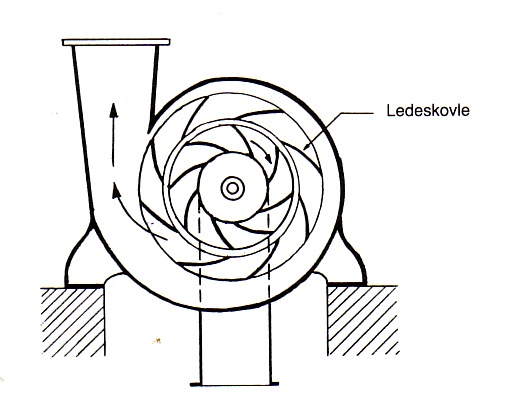

Sentrifugalpumpa

Figur 3.2.1.3 viser en sentrifugalpumpe, skjematisk.

Figur 3.2.1.3 Sentrifugalpumpe

Når skovlene roterer blir det overført energi fra skovlene til væsken, samtidig oppstår det en sentrifugalkraft som driver væsken utover.

Det blir skapt et undertrykk ved den indre delen av pumpehjulet, slik at det strømmer ny væske inn gjennom sugeinntaket.

3.2.2 Pumpekurver og regulering

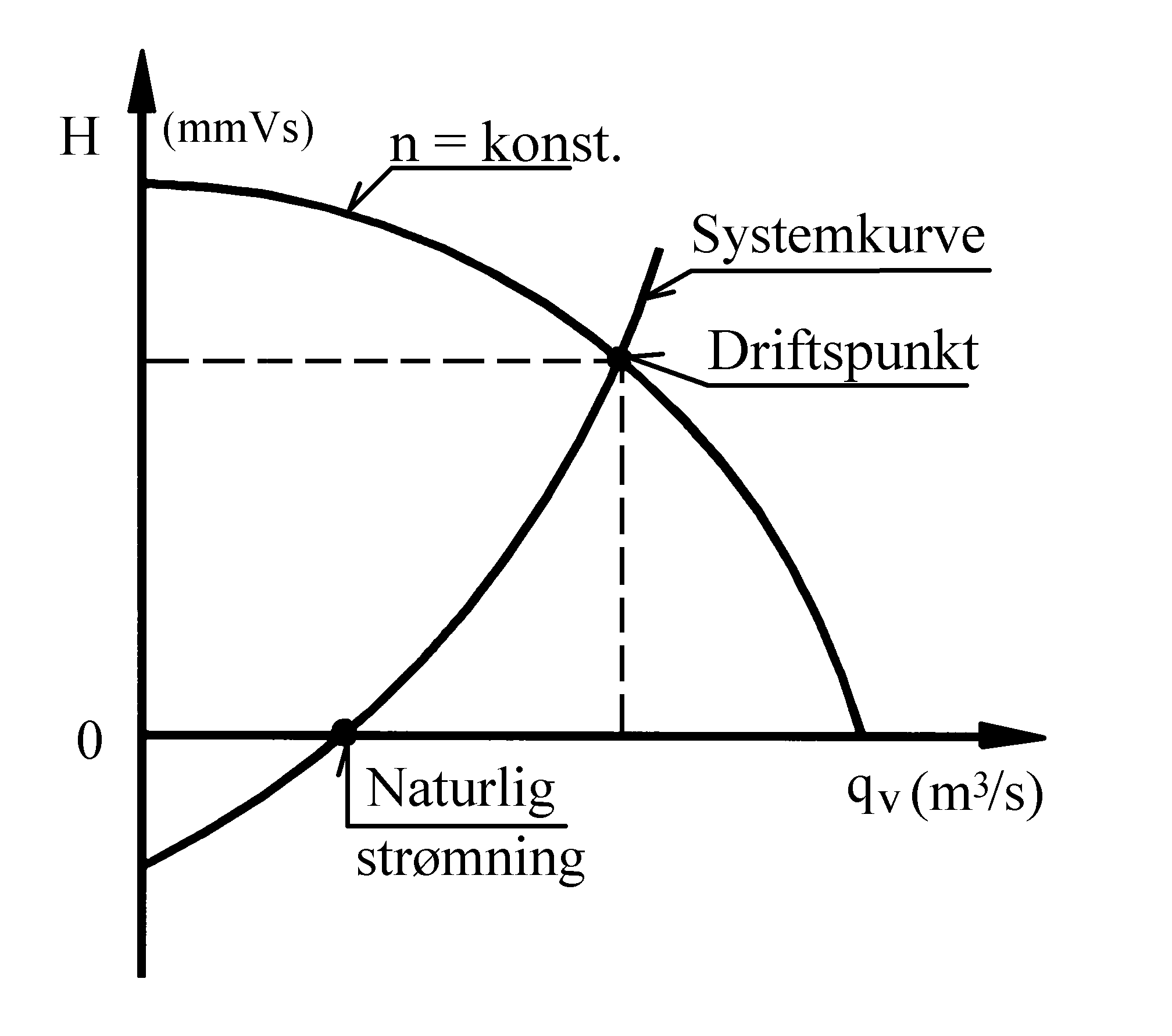

Fra termodynamikken følger at friksjonsmotstand og enkeltmotstander i et pumpesystem øker (tilnærmet) proporsjonalt med kvadratet av hastigheten. Totalmotstanden eller leveringshøyden (H) kan derfor uttrykkes ved:

H = konstant ⋅ $q_v^2$

qv = volumstrøm (m3/s)

Figur 3.2.2.1 Systemkurve

Leveringshøyden (H) er altså i prinsippet proporsjonal med annen potens av volumstrømmen.

I figur 3.2.2.1 er vist en typisk systemkurve for et kjølevannssystem på skip. I figuren er også vist en turtallskurve (pumpekurve) for en sentrifugalpumpe.

Systemets driftspunkt er skjæringspunktet mellom pumpas turtallskurve og system- kurven.

Pumperegulering

Ved konstant omdreiningstall vil som nevnt, en stempelpumpe levere tilnærmet konstant væskemengde, uansett leveringstrykk. For sentrifugalpumpa vil derimot væskemengden øke når leveringstrykket blir redusert. Slike data oppgis gjerne av fabrikanten i form av en pumpekurve, der løftehøyden (H) er gitt som funksjon av volumstrømmen i f.eks. m3/min, m3/s eller m3/h.

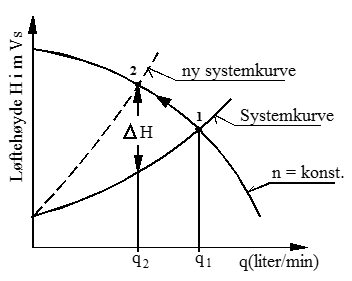

Struperegulering

Ved struperegulering innfører vi et ekstra trykktap (ΔH) i systemet og dermed får vi en "ny" systemkurve.

Figur 3.2.2.2 - Struperegulering

I figur 3.2.2.2 er prinsippet for strupe-regulering vist, driftspunktet flyttes fra (1) til (2) langs turtallskurven.

Strupetapet ΔH må tilpasses slik at skjæring mellom ny systemkurve og pumpekurven er lik ønsket leveringsmengde.

Struping medfører derfor et energitap, idet pumpen må yte omtrent samme effekt uansett leveringsmengde.

Omløps regulering

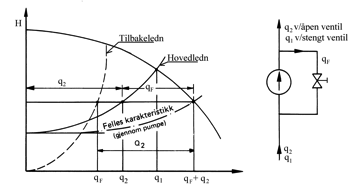

Ved denne reguleringsformen blir en del av væskestrømmen ledet forbi hele eller deler av systemet i en egen omløps eller tilbake lednings-gren. På denne måten blir trykktapet i systemet redusert, samtidig som væskemengden gjennom systemet blir redusert, se figur 3.2.2.3.

Figur 3.2.2.3 Tilbakelednings-regulering

Ved å åpne omløpsventilen flytter vi driftspunktet langs systemkurven som vist i figuren. Denne reguleringsformen gir også et "unyttig" energitap ved struping i tilbake-ledningen.

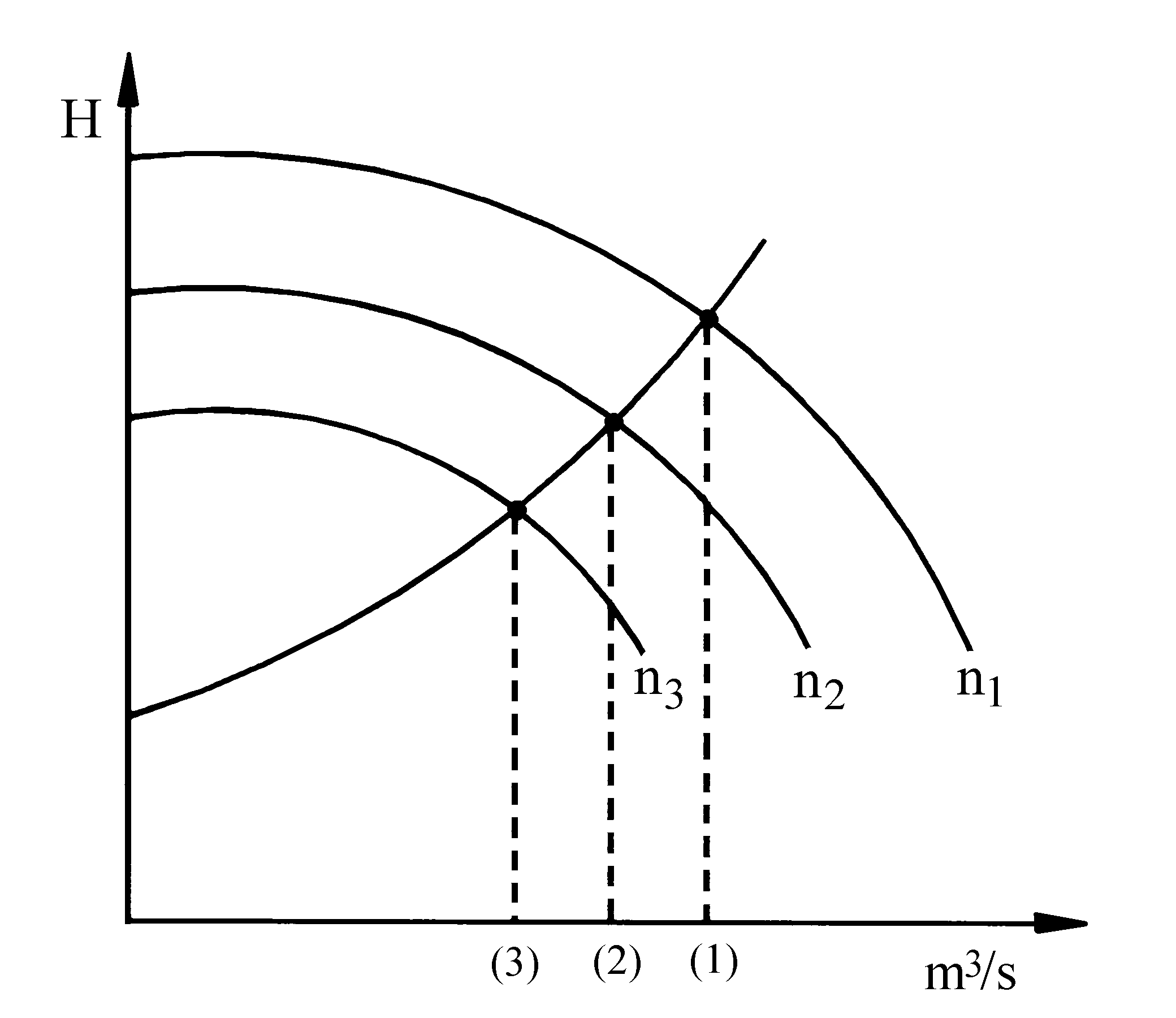

Turtallsregulering

Ved å endre pumpeturtallet, endrer vi pumpekurven.

Figur 3.2.2.4 Turtallsregulering

I figur 3.2.2.4 er vist pumpekurver for tre ulike turtall, der:

(1) tilsvarer full leveringsmengde, mens

(2) og (3) tilsvarer leveringsmengden ved lavere turtall.

Energitapet er lite for denne reguleringsformen og mindre enn for strupe- og tilbake-lednings regulering.

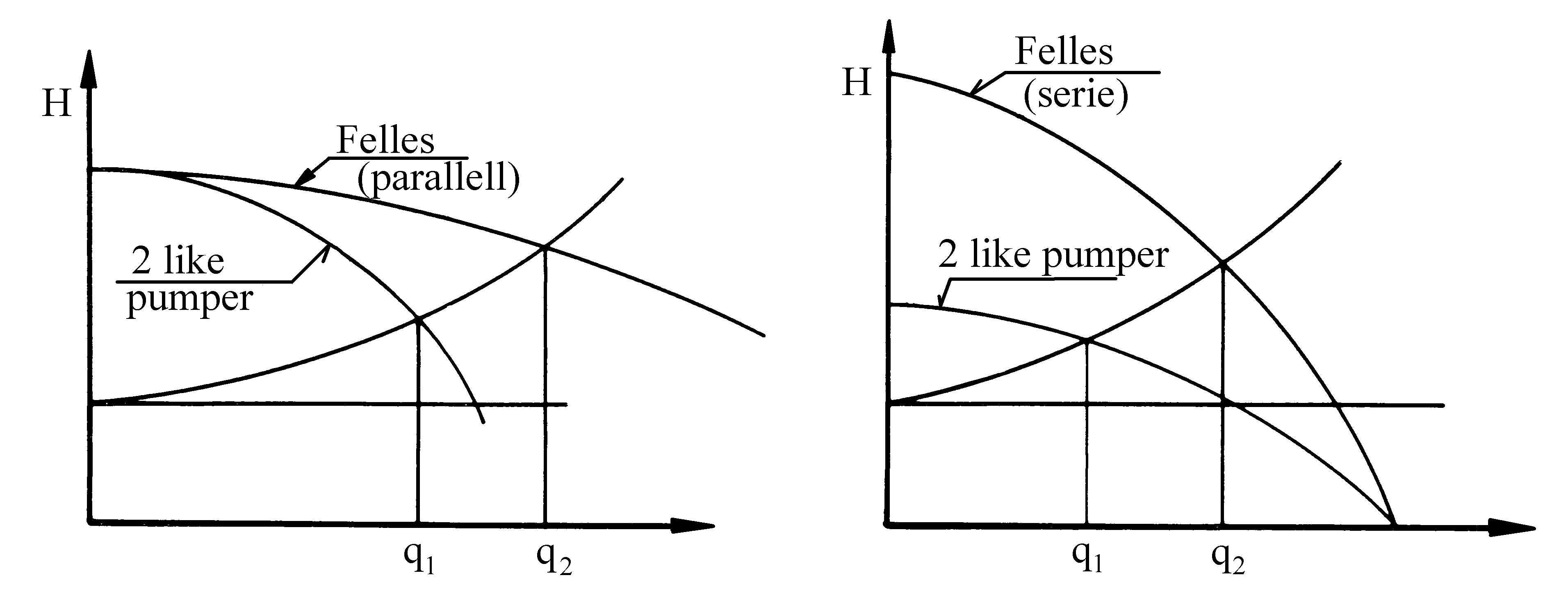

Parallell- og seriekopling av pumper

En annen måte å endre leveringsmengde og leveringshøyde på er å kople 2 pumper i henholdsvis parallell eller serie. I figur 3.2.2.5 er vist pumpekarakteristikken for 2 like pumper koplet i parallell. Av figuren ser vi at ved uforandret rørdimensjon, får vi bare en liten økning av volumstrømmen ved parallellkopling.

Figur 3.2.2.6 viser prinsippet for seriekopling av 2 like pumper. Som vi ser av figuren gir seriekopling omtrent samme leveringsmengde og trykkhøyde som ved parallellkopling, men dette vil variere med den aktuelle pumpe- og systemkarakteristikken.

Figur 3.2.2.5 To like pumper i parallell Figur 3.2.2.6 - To like pumper i serie

3.2.3 Viskositet og pump-barhet

Viskositet

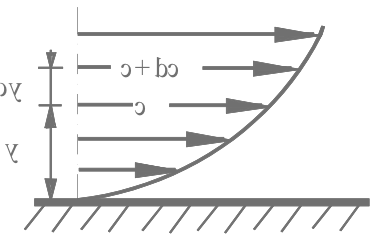

Viskositet er uttrykk for seighet. Fluidet motsetter seg at forskjellige lag i mediet strømmer med forskjellig hastighet. Motstanden ytrer seg som en skjærspenning langs sjiktene orientert i strømningsretningen.

Når et fluid strømmer langs en fast vegg, vil strømningshastigheten nær overflaten kunne variere som vist i figur 3.2.3.1. Inne ved veggen, dvs. for y = 0 er c = 0. Mellom to vilkårlige sjikt i avstanden (dy) er hastighetsforskjellen (dc).

Figur 3.2.3.1 – Strømningshastighet nær en veggflate

Ifølge Newton er den indre friksjonen eller skjærspenningen mellom sjiktene bestemt av følgende ligning:

τ = µ $\frac{\rm{dc}}{\rm{dy}}$ (N/m2)

Faktoren (µ) kalles dynamisk viskositet eller absolutt viskositet, med dimensjon Ns/m2.

I strømningslæren innfører vi begrepet kinematisk viskositet, definert ved:

ν = $\frac{\mu }{\rho }$ (m2/s)

Kinematisk viskositet får dermed dimensjonen m2/s.

Viskositeten oppgis ofte i centi Stoke (cSt) ved 50 °C eller 100 °C. (1 cSt = 10-6 m2/s).

Kinematisk viskositet (ν) er en stoffkonstant som avhenger av trykk og temperatur, men i de fleste praktiske anvendelser kan vi se bort fra trykkets innvirkning. Et unntak er viskositeten av brennolje ved innsprøyting i dieselmotorer, der trykket kan bli svært høyt, opptil 1000 bar eller mer. Viskositeten vil da øke med opptil 30 %, fra f.eks. 15 cSt etter forvarmer til ca. 20 cSt ved innsprøyting.

Laminær/turbulent strømning – pump-barhet

Strømningsforholdene for flytende og gassformige medier i rørledninger er vanligvis enten laminær eller turbulent.

Ved laminær strømning er partiklenes bevegelsesbaner eller strømlinjer stort sett innbyrdes parallelle. De forskjellige sjiktene blander seg ikke med hverandre. Hastigheten i sjiktene er forskjellig, noe som gir opphav til friksjonskrefter som igjen kan beregnes når viskositeten er kjent.

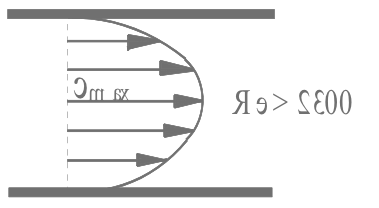

Figur 3.2.3.2 Laminær strømning i rør

I figur 3.2.3.2 er vist hastighetsfordelingen ved laminær strømning i et sirkulært tverrsnitt.

Hastigheten er størst i sentrum og tilnærmet null ved kanten.

Maksimalhastigheten blir omtrent det doble av middelhastigheten på grunn av den parabel- formede hastighetskurven.

Laminær strømning inntrer når hastig heten er svært lav, eller viskositeten høy.

Turbulent strømning inntrer når hastigheten øker over en viss grense eller ved annen påvirkning. Strømlinjene blir da ikke lenger regelmessige og parallelle, og sjiktene blander seg med hverandre. Dermed får vi en utjevning av hastighetsfordelingen over tverrsnittet, se figur 3.2.3.3.

Figur 3.2.3.3 Turbulent strømning

Hastigheten ved kanten er også her tilnærmet lik null, men den stiger raskt til en verdi nær den maksimale i sentrum.

Middelhastigheten blir omkring 85 % av den maksimale.

Omslaget fra laminær til turbulent strømning skjer for Reynolds tall omkring 2300.

Reynolds tall

Reynolds tall, Re, er en dimensjons løs størrelse som er karakteristisk for all strømning, definert ved:

Re = $\frac{{c \cdot {d_h}}}{\nu }$

c = middelhastigheten (m/s)

dh = hydraulisk diameter (= diameter for runde rør)

ν = kinematisk viskositet (m2/s)

Pump-bar-het

Forsøk har vist at for rørstrømning skjer omslaget fra laminær strømning til turbulent strømning ved Re ≈ 2300. Grenseverdien kan imidlertid variere noe, avhengig av de ytre betingelser.

Re = 2300 kalles kritisk Reynolds tall.

For strømning av væske eller gass med kjent viskositet og rørdiameter kan vi herav beregne kritisk hastighet eller grensehastigheten for omslag til laminær eller turbulent strømning. Vi ser på noen eksempel.

Eksempel - Grensehastighet for vann

Bestem grensehastigheten for vann av 20 ºC som strømmer i et rør med d = 2,5 cm.

For vann er ν = 1,0 ⋅ 10-6 m2/s.

Grense hastighet cgr = $\frac{{\nu \cdot {\mathop{\rm Re}\nolimits} }}{d}$= $\frac{{{{10}^{ - 6}} \cdot 2300}}{{2,5 \cdot {{10}^{ - 2}}}}$ = 0,09 m/s

Vannstrøm

En vannstrøm er altså normalt turbulent da hastigheten sjelden er så lav som 0,1 m/s.

Eksempel - Grensehastighet for smøreolje

Bestem grensehastigheten for smøreolje som har viskositet (ν) = 0,6 ⋅ 10-4 m2/s ved strømning gjennom en rørledning med diameter d = 2,5 cm.

Grense hastighet cg = $\frac{{\nu \cdot {\mathop{\rm Re}\nolimits} }}{d}$ = $\frac{{{{10}^{ - 6}} \cdot 2300}}{{2,5 \cdot {{10}^{ - 2}}}}$ = 0,09

Olje

For olje og andre seigtflytende medier er altså strømningen som regel laminær, da hastigheten sjelden er så høy som 5,5 m/s.*

Eksempel - Grensehastighet for luft

Bestem grensehastigheten for luft med viskositet 0,15⋅10-4 m2/s ved strømning gjennom en rørledning med diameter d = 10 cm.

Grense hastighet cg = $\frac{{0,15 \cdot {{10}^{ - 4}} \cdot 2300}}{{0,1}}$ = 0,3 m/s

Luftstrøm

En luftstrøm i et rørsystem er altså normalt turbulent, da hastigheten som regel er større enn 0,3 m/s*.

3.3 Hjelpesystemer og utstyr

Vi skal her beskrive oppbygning og virkemåte for typiske hjelpesystemer og utstyr.

3.3.1 Kjølevannssystemet

Formål

Formålet med kjølevannssystemet er kjøling av hovedmotor, der vi må bortføre omkring 20 - 30 % av tilført energi med brennoljen. I tillegg må vi også kjøle hjelpemotorer, kompressorer, varmevekslere og aksellagre mv.

Som kjølemedium bruker vi både sjøvann og ferskvann, og indirekte også smøreolje og brennolje for henholdsvis stempler og brennstoffdyser.

Kjøling av dieselmotorer er viktig av flere årsaker. Den mekaniske styrken av materialer avtar med høyere temperatur. Videre er smøreoljens viskositet (seighet) følsom for temperaturer, og ved høy temperatur vil dessuten oljen miste sin smøreevne.

I tillegg til selve temperaturnivået er også temperaturforskjellen i motordeler viktig, da store temperaturforskjeller kan føre til deformasjoner og termiske spenninger.

I nedre temperaturnivået kan det dannes svovelsyre på grunn av kondensering av forbrenningsprodukter. I sjøvann vil vi få kalkavleiringer ved temperatur omkring 45 ºC, samtidig som temperaturnivå på omkring 60 ºC er nødvendig for å unngå syredannelse mv. Det er derfor nødvendig å benytte ferskvann som kjølemedium i dieselmotorer der temperaturnivået er høyt.

Sjøkjølevanns-systemet

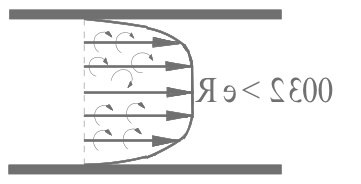

I figur 3.3.1.1 er vist hoved sjøkjølevanns-systemet for simulatormotoren, påført temperaturer og strømningsmengder ved normal drift av HM.

Systemet består av to hovedsjøkjølevannspumper (SW Pumps), med normalt en pumpe i drift og en i reserve, samt en hjelpe-sjøkjølevannspumpe (Aux).

Kjølevannspumpene tar vann fra sjøkassene gjennom filtre. Øvre sjøvannsinntak (High Suction) på skipssiden blir brukt på grunt vann for å hindre at slam og sand kommer inn i systemet, mens bunninntaket (Low Suction) skal hindre at luft kommer inn i systemet under slingring.

Hoved sjøkjølevannspumpene leverer til:

- Ferskvannskjøler 1 (FW Cooler 1)

- Ferskvannskjøler 2 (FW Cooler 2)

- Damp kondenser (Steam Condenser)

- Ferskvannskjøler DG1

- Ferskvannskjøler DG2

- Ferskvannsgenerator (Fresh Water Generator), ofte kalt EVA

- “Air Conditioning”

Under lasteoperasjoner vil det bli økt belastning på damp-kondenser. For å opprettholde tilstrekkelig kjølevannstilførsel under slike forhold er det installert en hjelpepumpe (Aux.) i systemet.

For å unngå for lav sjøvannstemperatur inn på kjølerne er det installert en resirkulasjons- ventil, som resirkulerer vann fra overbordledningen tilbake til sugesiden av sjøvannspumpen, se figur 3.3.1.1.

Resirkulasjonsventilen er pneumatisk operert og styrt av en PID kontroller, som på figuren er innstilt på 20 °C. Dersom temperaturen etter sjøvannspumpen kommer under 20 °C, vil altså noe vann bli resirkulert.

Resirkulasjonsrøret er tynnere enn overbordledningen, noe som gjør at strømnings- motstanden er større og begrenser derfor strømningsmengden i returledningen.

De to brann- og servicepumpene (Fire & G.S.) har til formål å levere sjøvann til brannledning og ballastsystemet. De tar fra hovedsjøkjølevannsledningen.

Hoved sjøkjølevannspumpe nr. 2 kan bli brukt som nødlensepumpe, via en egen rør-forbindelse.

Nød-brannpumpen tar fra en separat sjøkiste, se figur 3.3.1.1.

Ferskvannskjølesystem

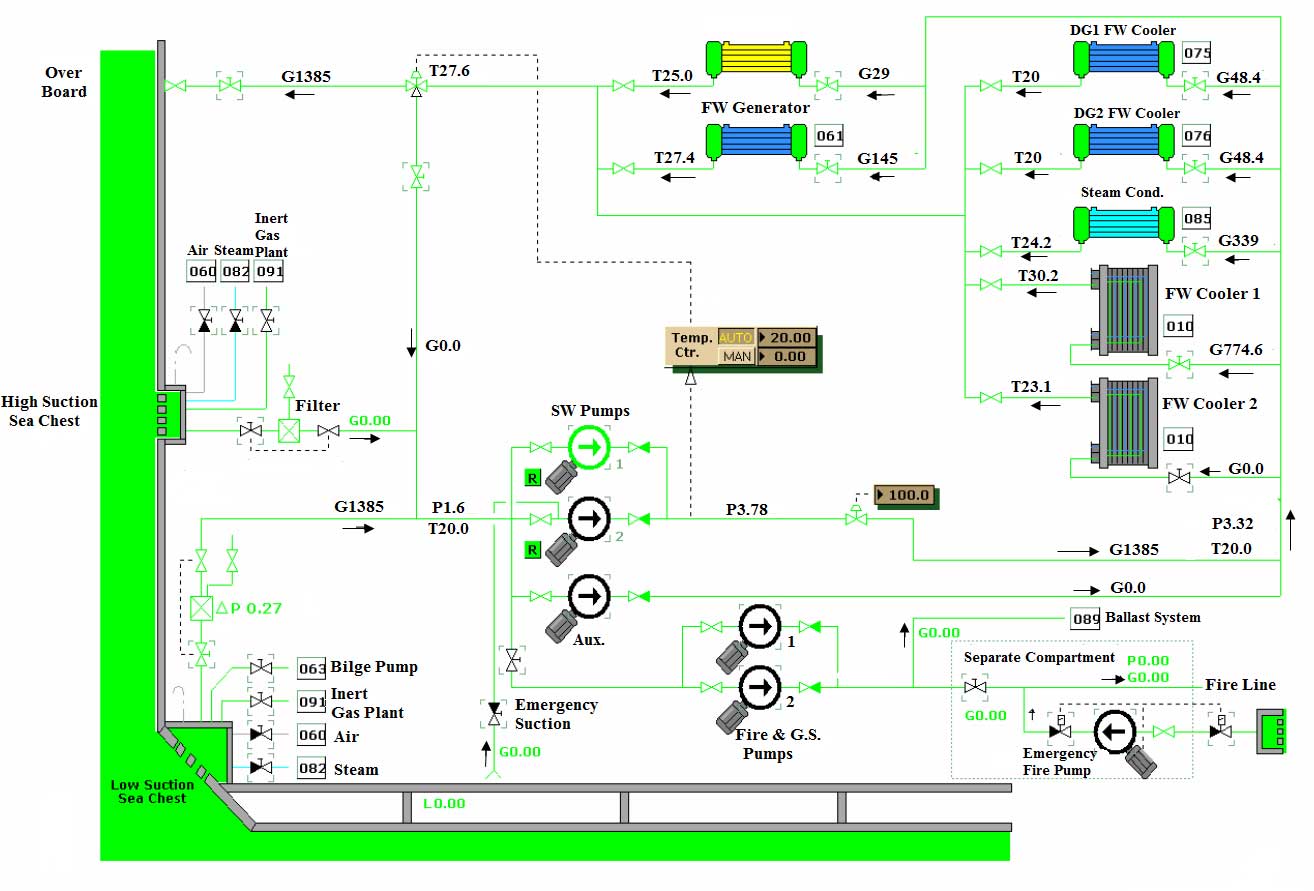

I figur 3.3.1.2 er vist eksempel på et ferskvannskjølesystem, påført temperaturer og strømningsmengder ved normal drift av hovedmotoren.

Ferskvannskjølesystemet er delt inn i to system:

- Lavtemperatursystem (LTFW)

- Høytemperatursystem (HTFW)

Lavtemperatursystemet (LTFW)

Ferskvann i lavtemperatursystemet sirkulerer gjennom kjølere for:

- Starteluft kompressorer

- Arbeidsluft kompressorer

- Smøreolje system for turbogenerator, lasteturbiner, hylse, propeller og hydraulikkolje

- Spyleluft kjølere for hovedmotor

- Kjøling av kamakselsmøreolje

Lavtemperatur ferskvannspumpen (LTFW, normalt er 1 i drift) leverer vann gjennom ovennevnte kjølere, se figur 3.3.1.2.

Ferskvannet blir kjølt av sjøvann (SW). Hjelpepumpen (Aux) blir brukt under landligge.

Temperaturen i LTFW systemet blir regulert av en PID kontroller, som aktiverer en treveis blandeventil, plassert etter de to ferskvannskjølerne. Kontrolleren kan opereres manuelt eller automatisk. Inn signal til kontrolleren er vanntemperaturen før LTFW pumpene, se figur 3.3.1.2.

I LT/HT forbindelsen, blir noe vann fordelt til FW kjøler, mens noe blir ledet til HTFW systemet. På figuren blir 652 t/h ført til FW kjøler, mens 36 t/h blir ført til HTFW systemet.

Høytemperatursystemet (HTFW)

Høytemperatursystemet kjøler (ME) sylinderforinger. Noe overskuddsvarme blir dessuten brukt i ferskvannsgeneratoren (Eva).

Ferskvannet blir sirkulert av to hoved pumper (HTFW Pumps, normalt en i drift) og en hjelpepumpe (Aux).

Hjelpepumpen (Aux) blir brukt under landligge.

Dersom HTFW pumpene stopper, vil fortsatt noe vann strømme gjennom systemet, så lenge en av LTFW pumpene er i drift.

Dersom hovedmotoren har vært stoppet over lengre tid, er det nødvendig å forvarme HTFW systemet ved hjelp av forvarmeren, som får tilført damp.

Utluftingsventilen i HTFW systemet bør alltid være åpen, dette for at litt vann skal strømme fra sylinderne til ekspansjonstanken og trekke med seg eventuelle luftbobler i systemet.

HTFW systemet blir regulert av en PID regulator, ved hjelp av en treveis blandeventil, som blander varmt vann fra hovedmotor og kaldt vann fra LT/HT forbindelsen.

Temperaturføleren i utløpet fra motoren kan flyttes til innløpet.

Dersom utløpstemperaturen fra motor er på kokepunktet, vil ferskvannet fordampe og føre til lavere trykk i ferskvannsystemet. HTFW pumpene har da en tendens til å kavitere, noe som vil føre til dårligere kjøling av hovedmotoren (ME).

Statisk trykk i ferskvannsystemet er bestemt av nivået i ekspansjonstanken. Det er et lite konstant forbruk av ferskvann på grunn av lekkasjer og fordampning og ekspansjons- tanken må derfor etterfylles rutinemessig.

Figur 3.3.1.1- Hoved sjøkjølevanns-systemet

Figur 3.3.1.2 - Hoved ferskvannskjølesystemet

3.3.2 Smøreoljesystem

I et smøreoljesystem har oljen normalt en dobbel oppgave, nemlig smøring og kjøling. Fordi hoved- og hjelpemotorer vanligvis skiller seg fra hverandre konstruksjons- og driftsmessig, har de ulike krav til smøreoljetype, og smøreoljesystemene holdes derfor vanligvis atskilt.

I forbrenningsmotorens forskjellige lagre skal oljen i tillegg til å smøre glideflatene også føre bort den friksjonsvarmen som dannes i lagrene. I enkelte motortyper blir system-oljen også brukt til kjøling av stemplene, mens andre typer benytter vann til dette formål.

For smøring av hovedmotorens sylindre benyttes et eget system med basisk spesialolje, som tilføres smørestedet ved hjelp av en såkalt lubrikator drevet av motoren selv. Denne sylinderoljens funksjon er å redusere friksjon, å nøytralisere syredannelse (svovel) i størst mulig grad og å løse opp og fjerne forbrenningsrester i ringsporene.

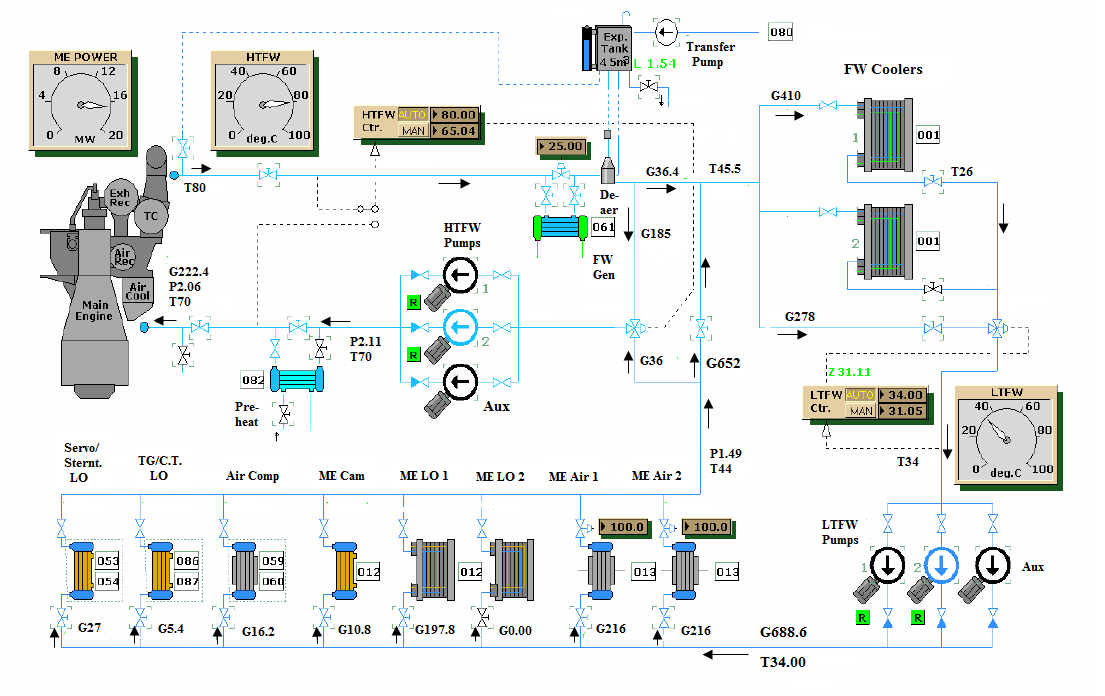

Hovedsmøreoljesystem

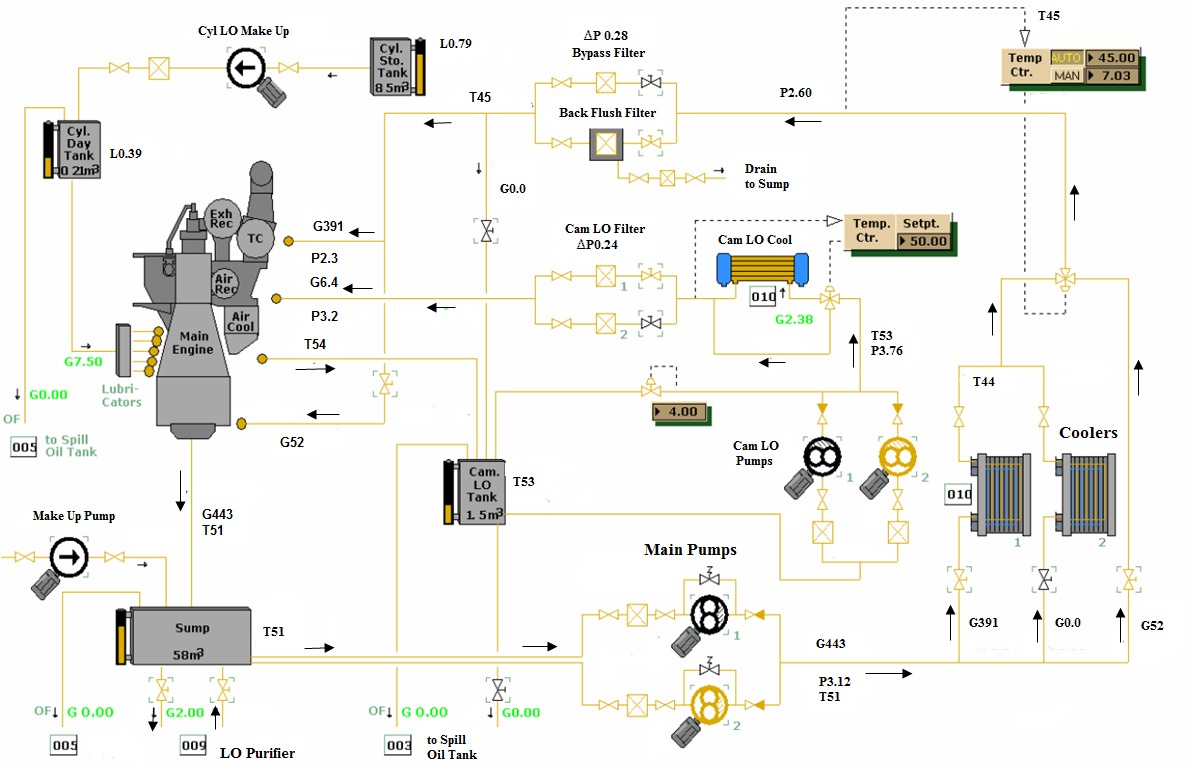

I figur 3.3.2.1 er vist eksempel på et smøreoljesystem, påført temperaturer, trykk og strømningsmengder for normal drift (Normal Continuous Rating, NCR) av hovedmotoren.

Smøreoljesystemet er delt inn i 3 separate system:

- Hovedmotorens smøreoljesystem (Main Engine Lub. Oil System).

- Kamaksel smøreoljesystem (Cam Shaft Lub. Oil System).

- Sylinder smøreoljesystem (Cylinder Lub. Oil System).

Hovedmotorens smøreoljesystem (ofte kalt systemolje) omfatter foruten nødvendige ventiler og filtre etc., følgende utstyr:

- 1 stk. smøreolje systemtank på 58 m3, plassert under hovedmotoren.

- 2 stk. hoved smøreoljepumper (Main Pumps), hvorav 1 normalt er i reserve «stand by».

- 2 stk. plate kjølere, hvorav 1 normalt er i reserve (stand by).

Ved normal drift er kun en hoved smøreoljepumpe i drift. Pumpen tar olje fra sumptanken og leverer hovedmengden olje til den av kjølerne som er åpen, mens resterende oljemengde ledes utenom kjøleren, se figur 3.3.2.1

Mengde olje som føres gjennom eller utenom kjøleren blir regulert av en PI temperatur- kontroller ved hjelp av en treveis reguleringsventil, se figur 3.3.2.1. På figuren ser vi at 391 t/h blir ført gjennom kjøleren, mens 52 t/h blir ført utenom.

Hoved smøreoljepumpene er av såkalt fortrengningstype og er derfor utstyrt med en omløps ledning «by pass» og sikkerhetsventil som åpner og slipper olje forbi pumpen dersom trykket overstiger innstilt trykk.

Fra kjøleren føres oljen via et automatisk «Back Flush» filter eller et «by pass» filter inn på motoren, gjennom denne og deretter tilbake til systemoljetanken.

Av figur 3.3.2.1 ser vi videre at hovedmengden av sirkulert smøreolje (391 t/h) blir (via teleskoprør) ført til en manifold, der oljen blir fordelt til stempelkjøling og lagersmøring (krysslager og veivlager). Fra krysslagrene ledes oljen gjennom boringer i veivstenger til veivlagerne.

Resterende mengde sirkulert smøreolje (52 t/h) går til smøring av rammelager, registerkjede og trustlager.

Systemoljetanken etterfylles med ny olje fra lagertank via en spe-pumpe (Make Up Pump).

Oljen i systemoljetanken kan også rund-separeres.

Smøreolje filtrene må kontrolleres regelmessig for å unngå for stort trykkfall og redusert gjennomstrømning.

Oljenivå i systemoljetanken er overvåket og må etterfylles ved behov. Men merk at i dårlig vær er nivået ofte ustabilt og det kan da oppstå falske alarmer og auto stopp, særlig når nivået i tanken er lavt.

Ved varmgang i veiv- eller rammelager oppstår det fare for dannelse av såkalt oljetåke (Oil mist) i veivrommet, noe som i verste fall kan føre til veivroms eksplosjon. For mer om dette vises til avsnitt om veivroms eksplosjon.

Sylinder- og kamakselsmøring

Sylinderoljesystemet består av en dagtank (Day Tank), plassert over motoren. Oljen renner fra dagtanken til lubrikatorene ved hjelp av statisk trykkhøyde.

Forbruk av sylinderolje med konvensjonelle lubrikatorer er i praksis omkring 1- 1,2 g/kWh, dvs. forbruket er avhengig av motorbelastningen.

Dagtanken blir etterfylt regelmessig ved å pumpe olje fra en lagertank. Lavt nivå i sylinder- oljetanken utløser «slow down/shut down» av hovedmotoren.

Anmerkning!

B&W har utviklet en type lubrikator, kalt «Alpha Lubricator», der sylinderolje blir sprøytet inn i sylinderen under trykk (ca. 40 bar). Innsprøytingen skjer under kompresjonsslaget og starter like før øverste kompresjons ring passerer smørehullene. Mengde olje som blir tilført er bestemt av 2 parametere, brennoljens svovelinnhold og motorbelastning.

Avhengig av innstilt mengde blir sylinder-oljen sprøytet inn hver 2., 3. eller 4. omdreining. Med denne metoden kan mengde sylinderolje reduseres betydelig, ifølge B&W til omtrent halvparten, dvs. til omkring 0,6 – 0,8 g/kWh.

(Alpha Lubrikatoren er nærmere beskrevet i avsnitt 1.1)

Tilsvarende lubrikator system er også utviklet av Sulzer.

Kamakselsmøring

Smøreoljesystemet for kamaksel er adskilt fra hovedmotorens smøreoljesystem, dette først og fremst for å unngå innblanding av brennolje i system-oljen, se figur 3.3.2.1.

Kamakselsystemet omfatter følgende utstyr:

- 2 stk. smøreoljepumper, hvorav en normalt er reserve (“stand by”).

- 1 stk. kamaksel smøreoljetank.

- 2 stk. filter, hvorav ett normalt er reserve.

- 1 stk. trykkregulator med returlinje til smøreoljetank.

- 1 stk. lavtemperatur ferskvannskjøler med temperaturkontroller etc.

Etterfylling av kamaksel smøreoljetanken tas fra hoved smøreoljesystemet (etter smøreolje filteret).

Kamaksel smøreoljen samles i en separat smøreoljetank.

Trykket i systemet opprettholdes ved hjelp av 2 kamaksel LO pumper med trykkregulering og returløp til kamaksel smøreoljetanken.

Smøreoljetemperaturen blir regulert av en P kontroller, som ved hjelp av en tre-veis ventil regulerer oljemengden som føres gjennom eller utenom kjøleren. På figur 3.3.2.1 er temperaturen satt til 50 °C.

Filtrene må rengjøres regelmessig for å unngå for stort trykkfall og redusert gjennom- strømning.

Figur 3.3.2.1 – Hoved smøreoljesystem

Smøreolje egenskaper og krav til oljen

I det etterfølgende gis en kort innføring om smøreoljeegenskaper, med betydning for bruk om bord i skip.

Hovedkrav til smøreolje

- Redusere friksjon.

- Kjøle ⇒ transportere varme (til kjøler).

- Rense ⇒ fjerne forurensninger (separator).

- Tette mellom stempelringer og foring.

- Beskytte maskineriet mot syreangrep, korrosjon og beleggdannelse.

Smøreoljeadditiver - formål:

- Hindre oksidasjon, t < 82 °C ubetydelig oksidasjon.

- Korrosjon - alkalitet (TBN = mg KOH per g olje).

- Nøytralisere syre:(Tilsetn.: CaCO3 + H2SO4 ⇒ CaCO4 (kalsiumsulfat) + H2O og CO2).

- Slitasjereduksjon - EP- tilsetninger ⇒ forbedrete grensesmøreegenskaper.

- Bakteriedrepende ⇒ 30 - 40 °C ⇒ sterk vekst. Motvirkes v/tilsetting av biocider.

- Viskositetsindeks (VI) - typisk 60 - 160. (Høy VI ⇒ lite temperaturavhengig).

- Antiemulgering - (bil-olje emulgerer vann, dvs. utseparering av vann vanskelig).

- Termisk stabilitet – Stempel kjøleolje ⇒ temp. problem ⇒ "cracker” v/300 °C.

- Hindre skumdannelse ⇒ mellomtunge silikoner ("antiskum" tilsetning).

Smøring av sylinder

Krysshode – motorer har 2 separate systemer, og forskjellig oljetyper i hvert av disse, mens trunkmotorer normalt har samme oljetype i begge systemer.

Sylinderolje

For sylinderolje i krysshodemotorer gjelder følgende generelle krav:

- Skal gi lav friksjon, tåle grensesmøring (stort flate-trykk)

- Ha god hefteevne

- Gi god tetning

- Være termisk stabil og forbrenne uten å danne aske (abrasiver)

- Skal rense ringsonen

- Ha passende TBN i forhold til svovelinnhold i brennoljen

Typisk forbruk er 0,8 - 1,2 g/kWh og typisk viskositet er SAE 50.

Anm.

Med moderne elektronisk styrte lubrikatorer kan vi redusere forbruket med ca. 30-40 %.

3.3.3 Brennoljesystem

De fleste skip er i dag utstyrt for kontinuerlig drift på tungolje, mens hjelpemotoren ofte er mulig å kjøre på diesel.

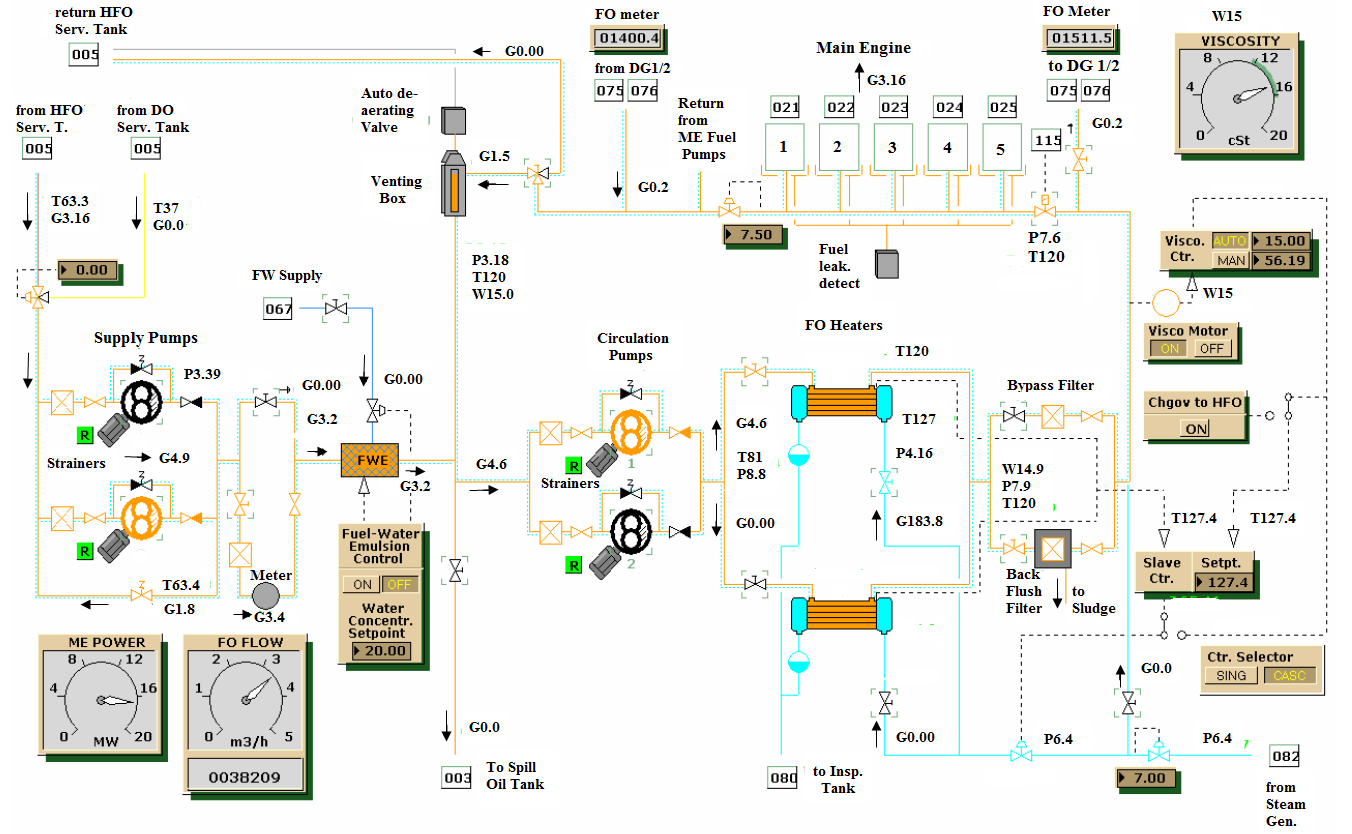

Systembeskrivelse

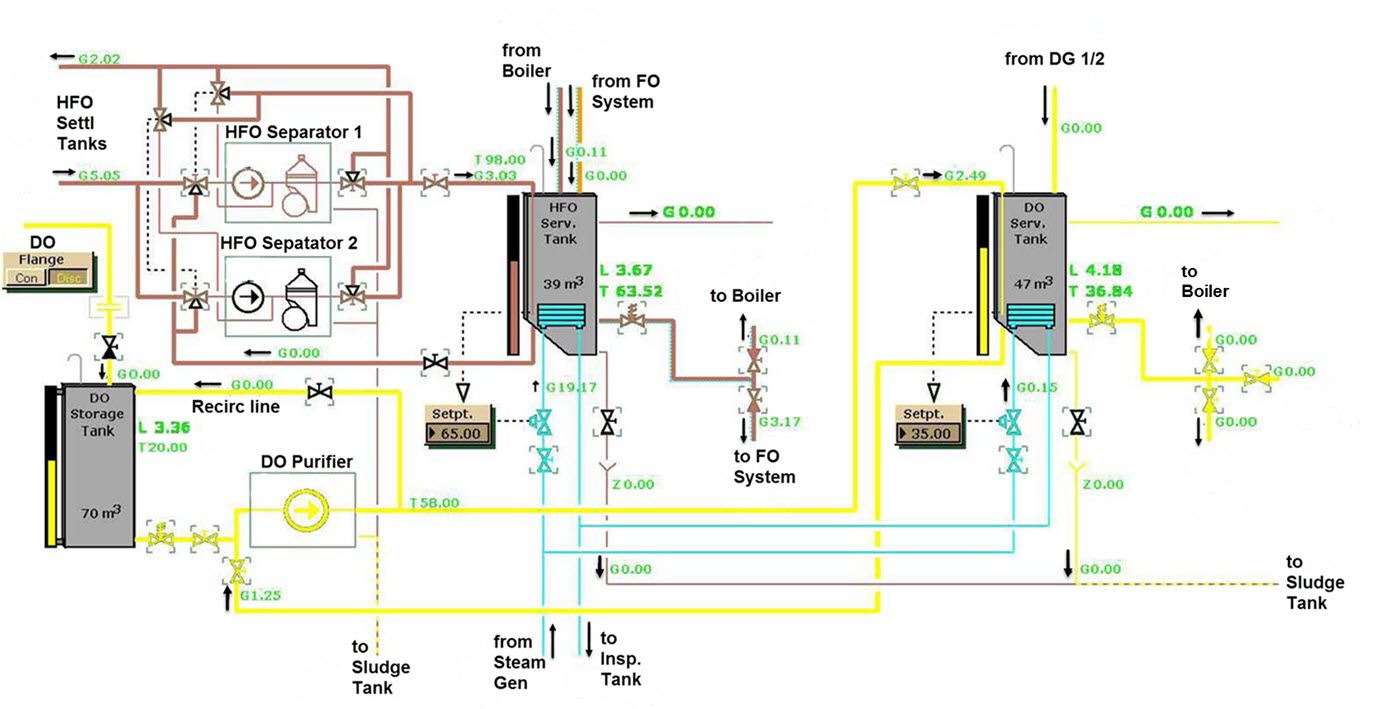

I figur 3.3.3.1 er vist eksempel på et brennoljesystem og figur 3.3.3.2 viser servicetank systemet.

To transferpumper (Supply Pumps), hvorav normalt en er drift, tar fra tungolje dagtanker (Heavy Fuel Oil Service Tanks) eller fra dieselolje dagtanken (Diesel Oil Service Tank) via en regulerbar, 3-veis blandeventil. Pumpen leverer til avlufter-tanken med trykk ca. 4 bar, via en strømningsmåler (Meter).

Tilførselsrørene fra hver dagtank er utstyrt med tilbakeslagsventiler (Non Return Valves).

Mellom strømningsmåler og avlufter er det plassert et blandeapparat (Fuel-Water Emulsion Control Unit) for innblanding (emulgering) av vann i brennoljen med formål å redusere NOx utslippene fra motoren.

Brennolje sirkulasjonspumpene tar fra avlufter tanken og leverer brennolje til innsprøytings-systemet for hoved- og hjelpemotorer.

Sirkulasjonslinjen er utstyrt med 2 damp-varmevekslere, 1 tilbakeslagsfilter og 1 omløps (by-pass) filter. Kapasiteten til hver varme-veksler er tilstrekkelig til å dekke maksimalt forbruk til hoved- og hjelpemotorer.

Overskuddsolje føres normalt i retur til avlufter tanken, men det er også mulig å føre returoljen til dagtanker via en 3-veis ventil.

En regulerbar (5-10 bar) trykkventil opprettholder et konstant trykk i sirkulasjonssystemet.

Brennoljeledningen til hovedmotor er utstyrt med en fjernoperert nød-avstengningsventil, plassert utenom maskinrommet (sikkerhetskrav).

Damp til oppvarming av avlufter-tanken og alle brennoljelinjer blir tilført via en justerbar dampreduksjonsventil.

Viskositetskontroller

Viskositetskontrolleren regulerer damptilførselen til forvarmeren direkte ved en PID sløyfe eller indirekte ved å justere settpunktet på en separat slave kontroller (kaskadekontroll).

Retur-signalet til slavekontrolleren er midlere metalltemperatur i varmevekslerrørene.

Figur 3.3.3.1 Brennoljesystem

Figur 3.3.3.2 Brennolje servicetanker

3.3.4 Brennolje separering

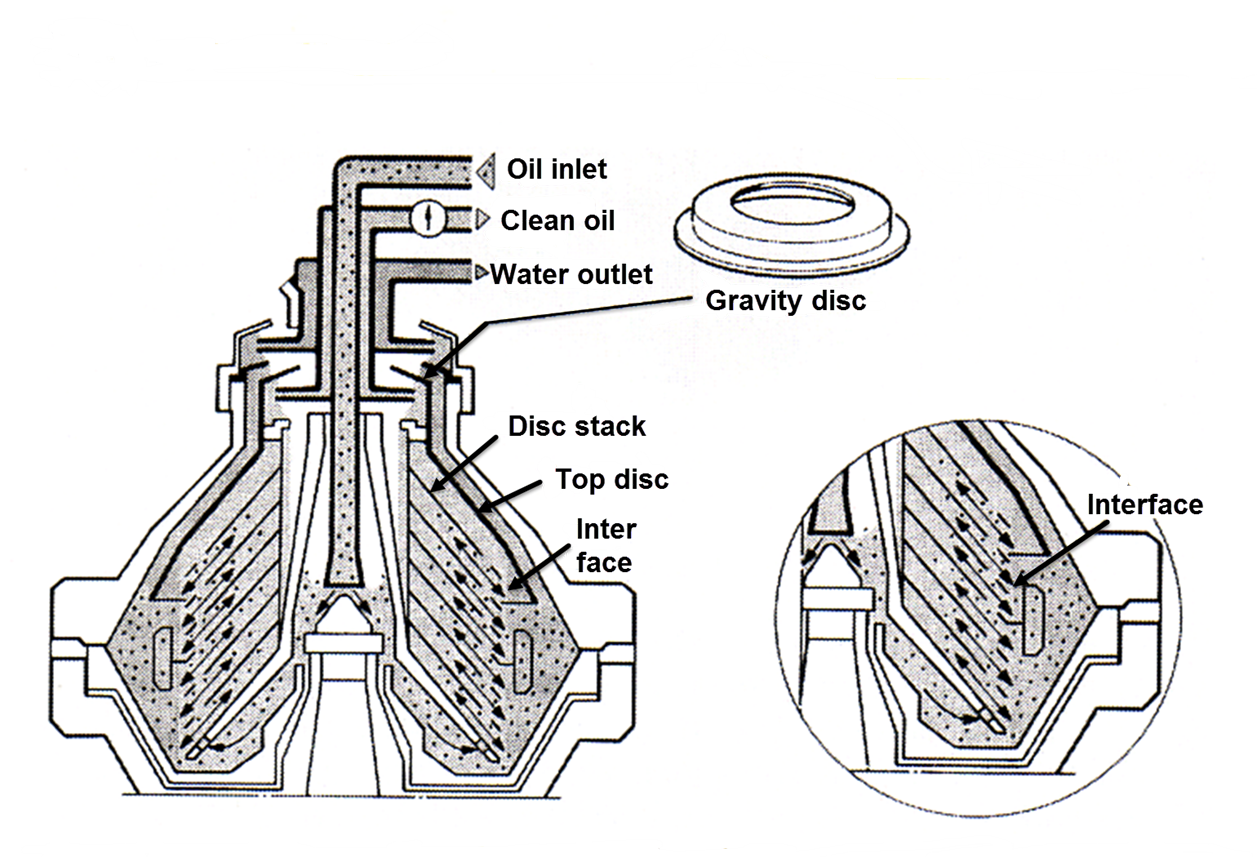

Konvensjonell separering (purifikator/klarifikator)

Konvensjonell separering skjer etter to ulike prinsipper, purifikator eller klarifikator.

En separator med purifikator-kule har et sentralt innløp ovenfra og to utløp, ett for renset olje og ett for vann og lettere forurensninger, se figur 3.3.4.1. Tyngre forurensninger samler seg ytterst i separatorkulen og må fjernes fra til annen, ved såkalt slam-tømming.

Konvensjonelle separatorsystem er ofte basert på purifikator prinsippet. Erfaring har vist at grensen for tetthet med purifikator prinsippet er 991 kg/m3 ved 15 ºC.

I figur 3.3.4.1 er vist purifikator prinsippet. Ren olje og utskilt vann strømmer kontinuerlig ut under drift. En skilleflate(Interface) mellom olje og vann dannes i separatorkulen. Posisjonen til denne skille-flaten påvirkes av flere faktorer, som tetthet, viskositet, temperatur og gjennomstrømnings mengde

For å oppnå best mulig separering, må skille-flaten lokaliseres mellom den ytre kanten til topp-tallerken (Top disc) og skålstakken (Disc stack), slik figuren viser.

Med riktig posisjon på skille-flaten kan den “skitne” oljen strømme inn mellom de smale kanalene i skålstakken i hele dens høyde. Dette er viktig fordi separasjonen skjer i disse kanalene.

Figur 3.3.4.1 Purifikatordrift av separator

Hvis skille-flaten ikke har korrekt posisjon, vil oljen som skal renses, bare passere gjennom nedre delen av skålstakken, da den øvre delen er blokkert av vann. Separeringen er derfor ikke effektiv, både med hensyn til å skille ut vann og å skille ut forurensninger.

For å oppnå optimal separeringseffekt er det derfor viktig at vann fra tilført vannlås eller utskilt vann aldri når skålstakken. Dette gjelder både separatorer av purifikator- og klarifikator typen.

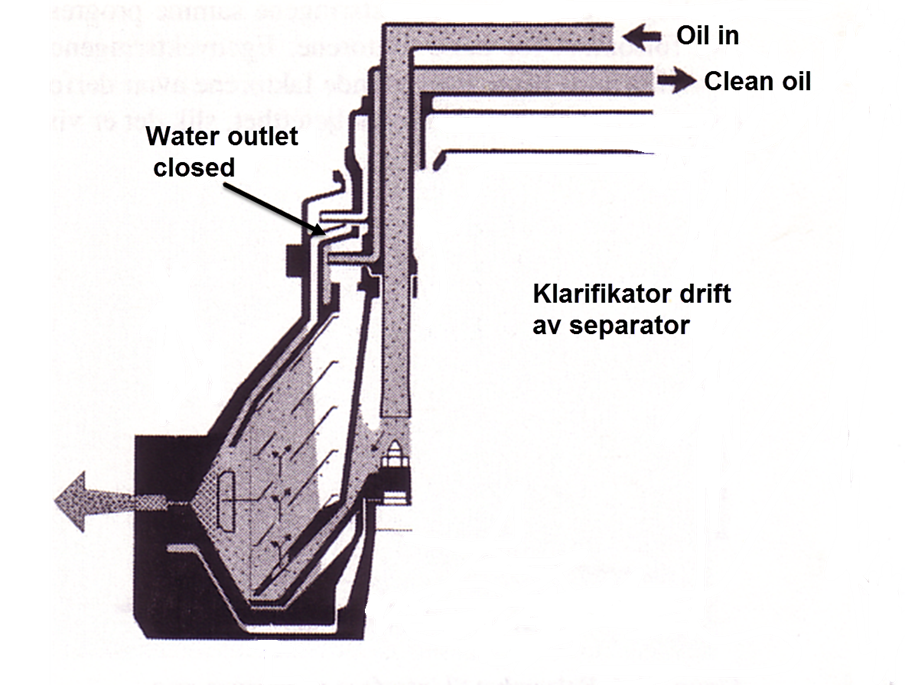

Klarifikator separering

Klarifikator-kula har bare ett utløp. Den har ikke vannlås og mangler dermed muligheten for kontinuerlig avløp av vann og lettere forurensninger.

Alle forurensninger samler seg ytterst i kula og må fjernes ved slamtømming med jevne mellomrom.

Figur 3.3.4.2 Klarifikator-drift av separator

Hovedproblemene ved klarifikator drift er tap av olje ved slamtømming og begrenset vannbehandlingsevne.

For å oppnå optimal separeringseffekt kan ikke utskilt vann komme inn i skålstakken.

Det separerte vannet kan tømmes sammen med slammet gjennom slamportene i separator- kulens ytterkant, se figur 3.3.4.2. Dette betyr at intervall mellom slamtømminger må være korte.

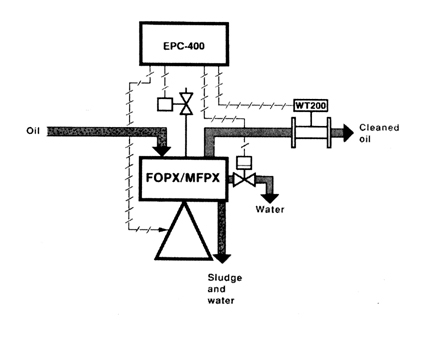

ALCAP separator

ALCAP separeringssystem er konstruert for rensing av HFO for dieselmotorer. Systemet kan rense brennoljer med maksimal tetthet 1010 kg/m3 ved 15 °C og maksimal viskositet 700 cSt ved 50 °C. Separatorene blir betegnet FOPX eller MFPX.

Figur 3.3.4.3 ALCAP prinsippet

Figur 3.3.4.3 viser ALCAP separator systemet, skjematisk. Det inkluderer følgende komponenter:

- En FOPX/MFPX separator

- En EPC 400 kontrollenhet

- En WT 200 vann transduser

- Hjelpeutstyr

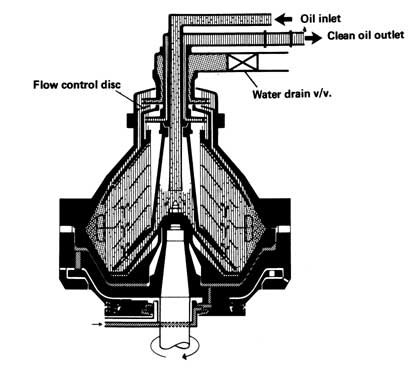

Figur 1.14.4.4 viser oppbygningen av FOPX separatoren, skjematisk. Den fungerer i prinsippet som en klarifikator.

Ren olje strømmer kontinuerlig ut fra oljeutløpet for ren olje (Clean oil outlet), mens separert slam og vann akkumuleres i separatorkulens periferi.

Figur 3.3.4.4 FOPX separator

Spesielt for FOPX separatoren er:

- Den har ikke egenvekts ring, men har isteden en «Flow control disc», se figur.

- Utskilt vann dreneres periodevis via en «Water drain» ventil, som er stengt under tømming av slam og vann.

- Mengde slam/vann som tømmes er det samme ved hver «skyting».

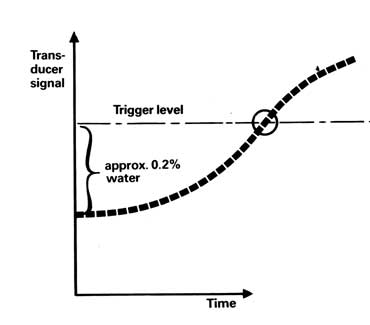

Signal fra vanntransduseren blir kontinuerlig overført til og «tolket» av kontrollenheten.

Når signalet fra vanntransduseren har nådd maksimalt tillatt avvik fra en satt referanseverdi, vil EPC 400 kontrollenheten initiere automatisk tømming av akkumulert vann.

Dette skjer når avviket i forhold til satt referanse er ca. 0,2 %, se figur 3.3.4.5.

Figur 3.3.4.5 Vann har nådd skålstakken

Intervall mellom hver slamtømming (skyting) innstilles på forhånd. Vanligvis settes en minimumstid på 10 minutter og en valgt maksimumstid.

Hvis ut-separert vann når skålstakken før minimumstiden, vil et signal fra vanntransduseren trigge kontrollenheten til å åpne ventilen for drenering av akkumulert vann. Dette kan skje flere ganger innenfor minimumstiden for slamtømming.

Dersom separert vann når skålstakken etter at den fastsatte minimumstiden er utløpt, vil signal fra vann-transduseren initiere en slamtømmingssekvens (Sludge discharge sequence).

3.3.5 Starteluftsystem

Starteluftsystemets hovedoppgave er å forsyne hoved- og hjelpemotorer med nødvendig luft for å starte motorene. Trykket er i området 25 – 30 bar (2,5 – 3 MPa).

I tillegg er det luftbehov i maskinrom og på dekk til ulike formål, med krav om luft av forskjellig trykk og renhet. Her kan nevnes luftverktøy og kranutstyr, tyfon, reinblåsing og instrumentluft til pneumatisk regulerings- og fjernmanøvreringsutstyr. Lufttrykket her er i området 7 – 8 bar, bortsett fra sistnevnte formål der trykket gjerne er omkring 3-4 bar.

Beskrivelse

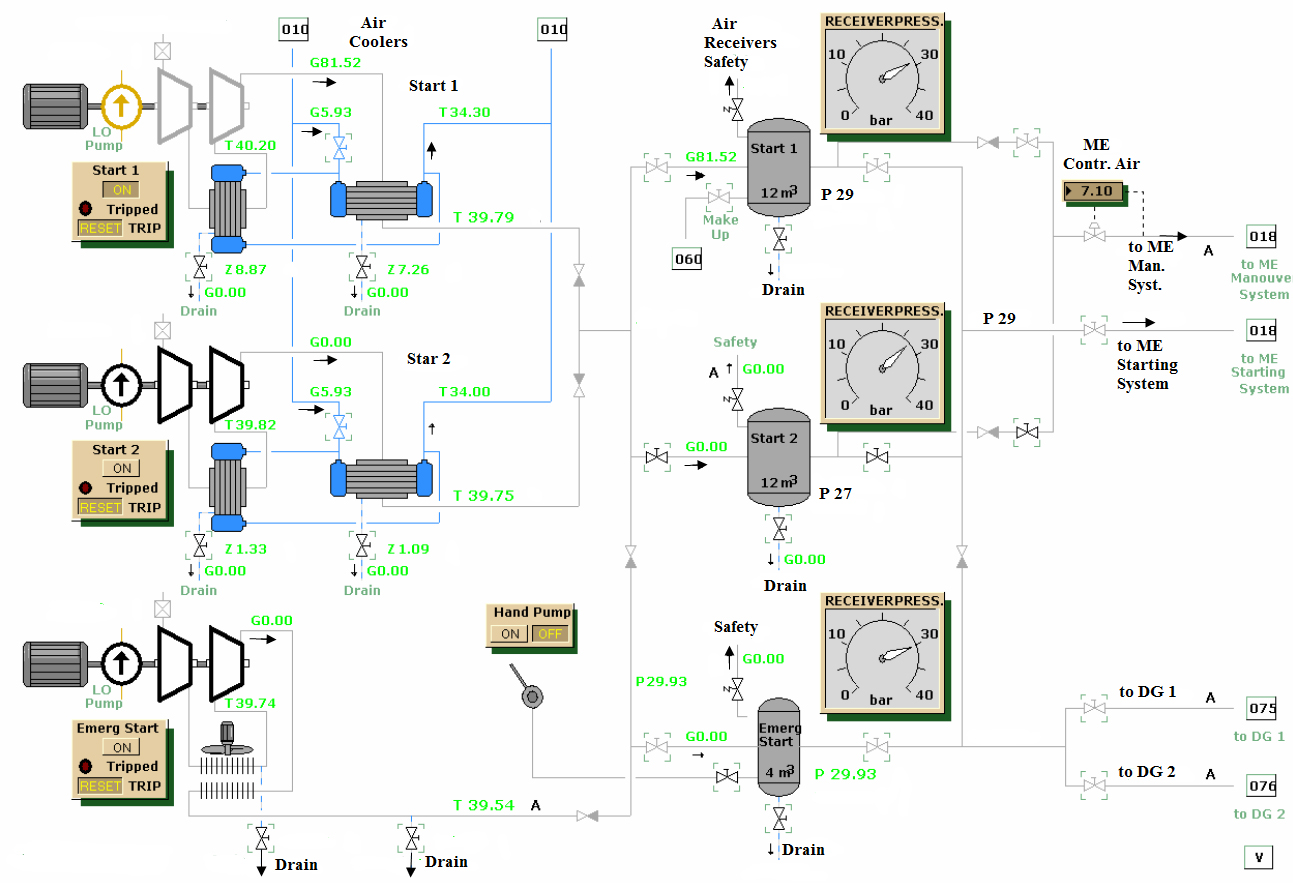

Figur 3.3.5.1 viser eksempel på et starteluftsystem.

Starteluftsystemet består av:

- 2 stk. elektrisk drevne starteluft kompressorer, nr. 1 og 2

- 1 stk. elektrisk drevet nød kompressor

- 2 stk. ferskvanns mellomluftkjølere

- 2 stk. ferskvanns luftkjølere

- 2 stk. starteluft beholdere, nr. 1 og 2

- 1 stk. reserve starteluft beholder

Starteluftkompressorene er av typen 2-trinns turbokompressorer med mellom- og etter-kjøling av luft i ferskvannskjøler.

Kompressorene leverer komprimert luft til starteluftbeholderne via luftkjølerne.

Med kompressorene i AUTO modus er start og stopp av hoved kompressorene styrt etter behov (grenseverdier) satt i «Power Chief» systemet.

Hver kompressor er overvåket av et uavhengig sikkerhetssystem.

Kompressorene tripper:

- Når utløpstemperaturen overstiger 110 °C.

- Når smøreoljetrykket er under 0,75 bar.

Alle kompressorene er kjølt av lavtemperatur ferskvannsystemet (LTFW). Varsel om tripp-tilstand blir indikert med rødt alarmlys på kompressorpanelet.

Starteluftkompressorene blir normalt operert med en kompressor valgt som «Master» på «Power Chief» panelet.

Starteluftbeholderne kan opereres i parallell, eller med en beholder trykk-satt og avstengt som reserve.

Hoved- og hjelpemotorer blir tilført luft fra separate rørsystem og avstengningsventiler fra en eller begge luftbeholdere.

Mellom hoved- og nød- starteluft beholderne er det installert en 1-veis (Non Return) ventil for å sikre at nød starteluftbeholderen kun kan levere starteluft til hjelpemotorene.

Sikkerhetsventilen på starteluft beholderne åpner ved cirka 32 bar.

Luftbeholdere og kjølere vil gradvis fylles med vann, avhengig av levert luftmengde og luftfuktighet. Luftbeholdere og kjølere må derfor dreneres regelmessig.

Mye vann i beholderne kan føre til redusert startkapasitet.

Dersom det oppstår feil på arbeidsluft-kompressoren, kan luft tas fra starteluftbeholder nr.1. Påfyllingsventilen står normalt åpen av sikkerhetsmessige årsaker.

Dersom arbeidsluft kompressoren tripper har vi altså fortsatt kontroll- og arbeidsluft tilgjengelig, men da levert fra starteluftbeholderne. Dette kan forhindre en alvorlig situasjon som stopp av HM i trange farvann.

Vi bør derfor nøye vurdere om og når vi skal stenge luftpåfyllingsventilen.

Figur 3.3.5.1 – Starteluftsystem

3.3.6 Elektrisk kraftforsyning

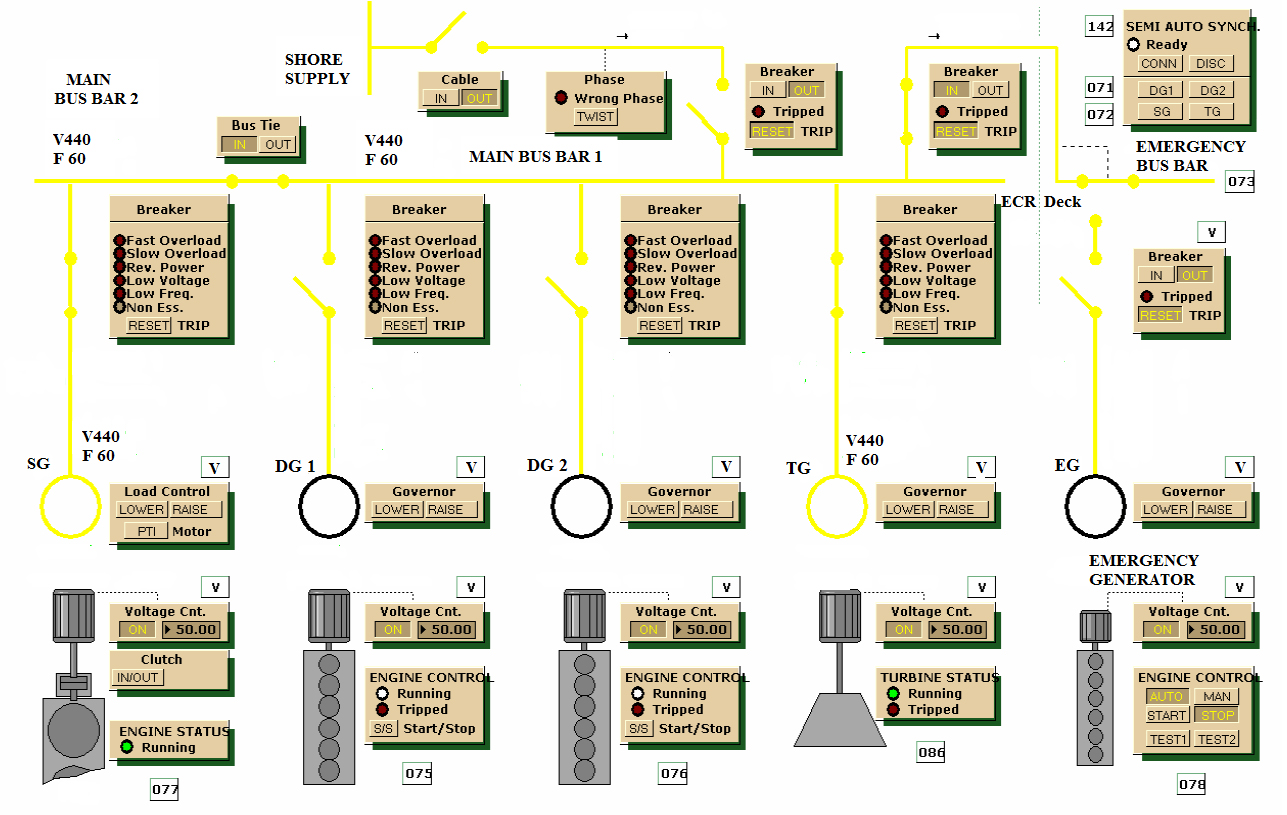

Figur 3.3.6.1 viser eksempel på et elektriske kraftforsyningsanlegg.

Anlegget består av:

- 2 stk. dieseldrevne synkrongeneratorer, hver på 850 kW

- 1 stk. akseldrevet synkrongenerator på 1200 kW (med mulighet for PTI drift)

- 1 stk. dampdreven turbogenerator på 850 kW

- 1 stk. dieseldrevet nød generator på 180 kW

Strømforsyningssystem

- Hoved-tavle, inndelt i to 440 volt hovedkurser

- En 220 volt kurs

- En nødkurs (Emergency Bus Bar)

- En 220 volt nød-kurs

Hovedkurs 1 (Main Bus Bar 1) forsyner alle hoved forbrukere og nødkurs.

Hovedkurs 2 forsyner baugtruster og tyngre dekksmaskineri.

220 V kursen forsynes fra hovedkurs 1 via en skillebryter og omformer.

Nødtavlen forsyner 220 V nødkurs via en nett-bryter og omformer. Nød batteriene blir forsynt av to batteriladere, en for startbatteri og en for nødstrøm. Kursen kan også tilkoples til landstrøm via en forbindelse med mulighet for å endre fase for å sikre riktig rotasjonsretning av elektromotorer.

Systembeskrivelse

Status til kraftkildene er indikert på hovedtavlen, med mulighet for å fjern-starte diesel- generatorene.

Nød generatoren kan settes i AUTO eller MAN, men står normalt i AUTO.

Akselgeneratoren kan koples til hovedmotor ved hjelp av en clutch. Den vil ikke koples inn ved PTI hastighet under 300 rpm.

Hver generator er magnetisert av en AVR basert på en PI kontroller. Endring av magnetiserings- setting endrer kontrollerens referansesetting.

Hver generator har indikasjon for fasevinkel (spenning og strøm), gjeldende vinkel, effektfaktor og reaktiv effekt.

Hoved- og akselgeneratorenes belastning blir regulert av en PI - kontroller med «droop setting».

Akselgeneratoren kan bli brukt som PTI motor ved feil på hovedmotor, slik at noe fremdrift kan opprettholdes.

Alle generatorer er beskyttet av en skillebryter, som beskytter mot:

- Fast Overload

- Slow Overload

- Reverse Power

- Low Voltage

Ovennevnte innstillinger er lett tilgjengelig på selve skillebryteren, der det også settes nivå for prioritert tripp.

Enhver tripp blir indikert og kan resettes fra skillebryteren.

Hovedkursen er forbundet med nødkurs, en kurs for dekksmaskineri og landtilkopling.

Normal drift av generatorene:

(Nød generatoren står normalt alltid i AUTO).

I havn:

- Dieselgeneratoren leverer elektrisk kraft som nødvendig, normalt er en tilstrekkelig.

Under manøvrering (Fast propell):

- Begge dieselgeneratorer er i gang

Under manøvrering (Vripropell):

- Begge dieselgeneratorer leverer strøm til hovedkurs.

- Akselgenerator leverer strøm til baugtruster.

I sjøen:

- Turbogenerator leverer all elektrisk kraft.

- Akselgenerator kan gå i PTI modus.

Figur 3.3.6.1 - Elektrisk kraftforsyningssystem

3.3.7 Ferskvannsproduksjon (EVA)

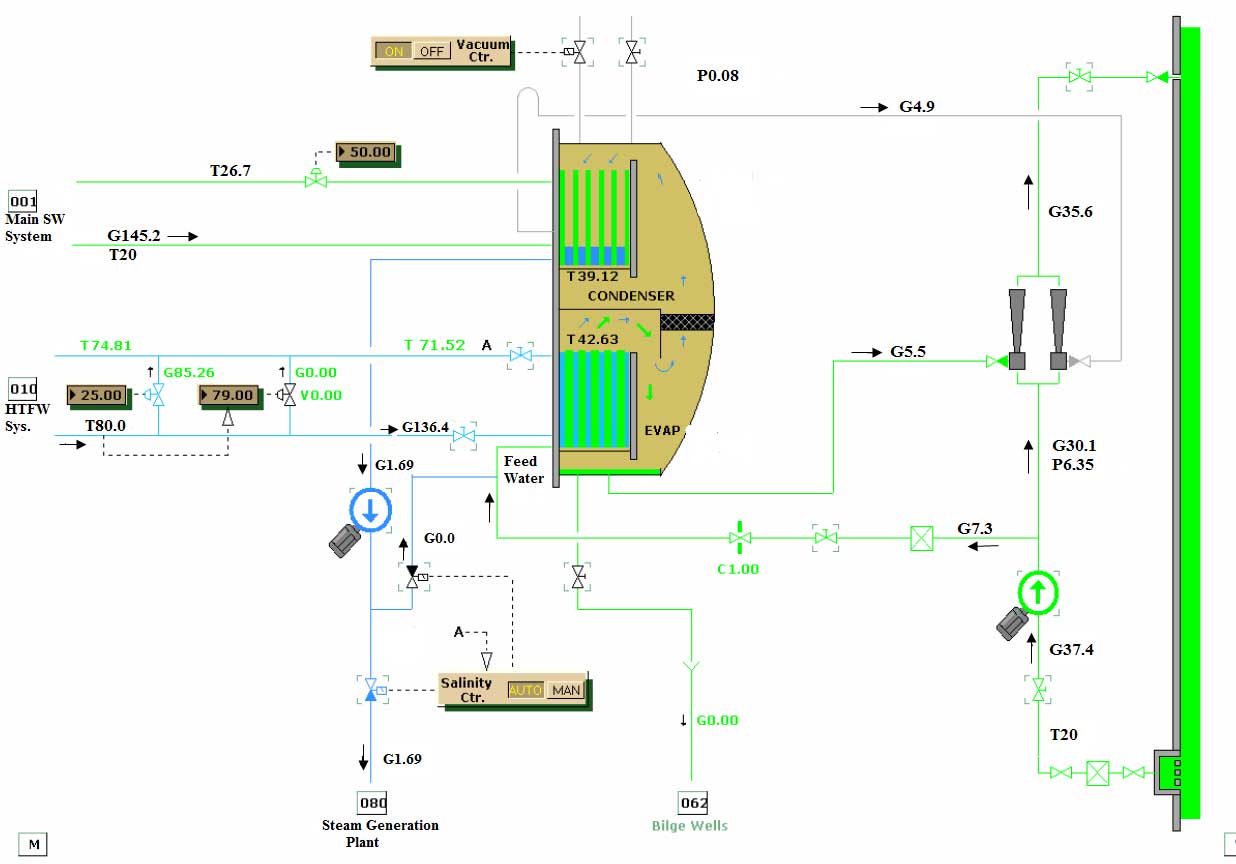

Evaporatoren (EVA) produserer ferskvann fra sjøvann ved å fordampe sjøvann under vakuum ved hjelp av varme fra hovedmotorens kjølevann.

Normalt vakuum er i området 90 – 94 %, som tilsvarer en fordampningstemperatur på omkring 45-35 °C.

I figur 3.3.7.1 er vist eksempel på et evaporator system.

- Evaporatoren består av en platevarmeveksler, der saltvann blir varmet opp og fordampet ved hjelp av varme fra motorens høytemperatur ferskvannskjølevann (HTFW system).

- Ejektorpumpen tar fra hoved sjøvannssystemet og leverer vann til ejektorene.

- Ejektorene suger undertrykk (vakuum) i evaporatoren.

- Maksimal kapasitet er ca. 30 tonn per døgn ved sjøvannstemperatur på 32 °C.

- Destillert vann blir ført til ferskvannstanken via en steriliseringsenhet.

Systemet omfatter videre følgende funksjoner:

- Det er montert en automatisk omløps «by-pass» ventil i tilførselsrøret fra høytemperatur ferskkjølevannsystemet (HTFW) til Eva.

Ventilen er normalt stengt, men ved lav utløpstemperatur fra motor blir den åpnet. Dette hindrer at eva «over-kjøler» motoren ved lav belastning, dvs. når kjølevanns- varmen er for liten for full ferskvannsproduksjon.

-

Sjøvann blir tilført eva, der det blir oppvarmet og fordampet. Vakuumet og dermed fordampnings-temperaturen må reguleres for å begrense dannelsen av kjelstein på sjøvannssiden.

-

Vakuumet i evaporatoren gjør at varmekilden kan ha lav temperatur. Fra evaporatoren blir dampen ledet gjennom et finmasket gitter for å hindre at salt følger med damp- strømmen.

-

I kondenseren blir dampen kjølt av sjøvann og kondenserer til ferskvann. Kondensert vann synker til bunnen av kondenser og renner videre til sugesiden av ferskvanns- pumpen.

Oppstart av EVA

Klargjøring

a. Sett salinometer kontroller i manuell (MAN).

b. Steng dreneringsventil.

c. Steng vakuum avbruddsventil.

d. Kontroller at ferskvanns sirkulasjonsventil er fullt åpen.

e. Kontroller at ferskvanns inn- og utløpsventiler fra hovedmotor til Eva er stengt.

f. Steng sjøvanns fødeventil fra ejektorpumpe.

g. Åpne ventil for sjøvann til ejektorpumpe fra hovedsjøkjølevannssystem.

h. Åpne sjøvannsventil for kondenser.

i. Åpne sjøvannsventil over bord fra ejektorene.

Start av Eva

a. Start ejektorpumpen og kontroller trykk og strømningsmengde.

b. Åpne for sjøvann til kondenser, juster ventilen gradvis til 100 %.

c. Åpne sjøvanns fødeventil til evaporator.

d. Vent til abs. trykk er sunket til omkring 0,1 bar.

e. Åpne varmtvanns utløps avstengningsventil (til HTFW system).

f. Åpne varmtvanns innløps avstengningsventil (fra HTFW system).

g. Steng evaporatorens varmtvanns omløpsventil gradvis og kontroller samtidig at trykket ikke overstiger 0,1 bar.

h. Aktiver automatisk vakuum kontrollerventil (ON på vakuum kontrollpanel).

i. Når destillert vann kan ses i se-glass, åpne destillat resirkulasjonsventilen og start destillatpumpen.

j. Når salinometer kontrollen er under alarmgrensen, sett kontroller i AUTO.

Figur 3.3.7.1 Evaporator system

3.3.8 Kuldeanlegg

Introduksjon

Kulde- og varmepumpeprosesser innebærer i prinsippet at varme «tas» fra et medium med lav temperatur og overføres til et medium med høyere temperatur.

De vanligste kuldeprosesser er:

- Kompresjonskuldeprosesser (fordampningsprosesser).

- Kuldeblandinger (f.eks. saltoppløsninger).

- Ekspansjonsprosesser (f.eks. kaldluftmaskiner).

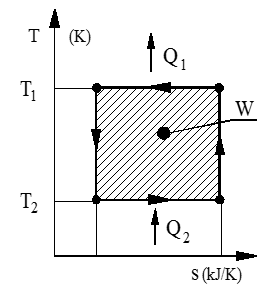

Ideell kulde-, varmepumpeprosess

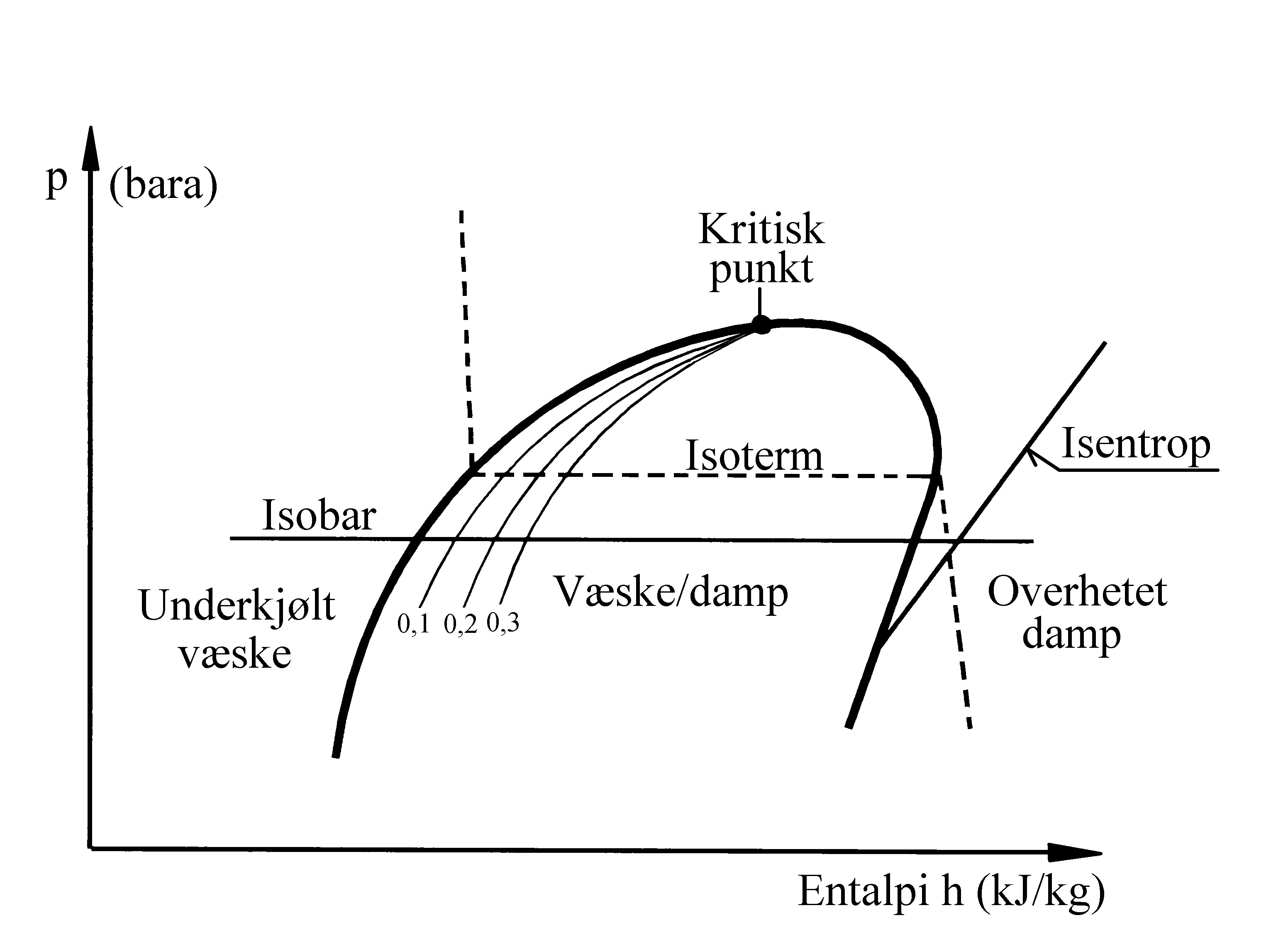

Figur 3.3.8.1 viser en ideell kulde-, eller varmepumpeprosess i et Ts-diagram. Dette er en carnotprosess som går moturs og består av 2 isotermer og to isentroper.

For en kuldeprosess blir Q2 ført bort fra det kjølte mediet, og utgjør det vi kaller kuldeytelse, mens tilført energi er arbeidet W.

I en varmepumpe utnyttes energimengden Q1 = Q2 + W, der Q2 er bortført varme fra mediet som kjøles og W er tilført kompresjonsarbeid.

Fig.3.3.8.1 – Carnotprosess

Carnot kuldefaktor:

εc = $\frac{\mathop Q\nolimits_2 }{{\mathop Q\nolimits_1 - \mathop Q\nolimits_2 }}$ = $\frac{{{Q_2}}}{W}$ [1]

Carnot varmefaktor:

εv = $\frac{{{Q_1}}}{{{Q_1} - {Q_2}}}$ [2]

εv = εc + 1 [3]

Av [1, 2 og 3] ser vi at varmefaktoren er en enhet større enn kuldefaktoren (εv = εc + 1). Dette fordi varme pumpe prosessen utnytter både tilført arbeid W og varmemengden Q2, mens kuldeprosessen kun utnytter varmemengden Q2.

Merk at kulde- og varmepumpeprosessene går "moturs", dvs. mot urviserens dreieretning, i motsetning til varmekraftprosesser der prosessen som kjent går medurs.

Kompresjonskuldeprosessen

I kompresjonskuldeprosessen foregår kjølingen i prinsippet ved fordampning av en passende væske. Væsken trenger varme for å fordampe og denne varmen tas fra omgivelsene, som derved blir kaldere.

Ved studie av slike kuldeprosesser er det praktisk å anvende ferdigtrykte kuldemedie- diagram, såkalte log p-h diagram. Vi skal derfor innledningsvis se på oppbygningen av slike log p-h diagram.

Log p-h diagram

Fig.3.3.8.2 viser oppbygningen av et log p-h diagram for kuldemedier. Diagrammet har trykk (p) i bar (abs) langs den vertikale aksen i logaritmisk skala og entalpi (h) i kJ/kg langs den horisontale aksen.

Fig.3.3.8.2 - log p-h diagram for kuldemedier

Av fig.3.3.8.2 ser vi at diagrammet er delt i tre områder, adskilt av kurven for henholdsvis mettet væske (venstre grensekurve) og mettet damp (høyre grensekurve).

I området til venstre for mettet væske-kurven, er væsketemperaturen lavere enn metnings- temperaturen ved det aktuelle trykket, væsken er da underkjølt.

I området til høyre for mettet damp-kurven er temperaturen høyere enn kuldemediets metningstemperatur ved dette trykket, dampen er da overhetet.

I området mellom mettet væske- og mettet damp-kurven har vi en blanding av væske og damp.

Av figuren ser vi videre at isotermen er tilnærmet vertikal i det underkjølte området (dvs. entalpien h er tilnærmet konstant). I mellomfeltet der kuldemediet forandrer aggregattilstand ved konstant trykk og temperatur, faller isotermen og isobaren sammen. Til høyre for metningslinjen går isotermen i en bratt kurve nedover, som vist i figuren. Kurven for konstant entropi (isentrop) tilsvarer ideelt kompresjonsforløp.

Kuldemedier

Som kuldemedium må vi velge et stoff med passende fordampnings- og kondenserings- temperatur ved de trykk som vi kan nytte. Trykket i fordamperen bør f.eks. ikke være lavere enn atmosfæretrykket for at det ikke skal lekke inn luft.

Vi stiller også andre krav til kuldemediet. Det må for eksempel ikke angripe vanlige konstruksjonsmaterialer, det må ikke bryte sammen ved det trykk og den temperatur som brukes, og det må ikke være eksplosivt.

De vanligste kuldemedier i dag er ammoniakk NH3, R134a (erstatter Freon 12) og (R22). Av disse er ammoniakk giftig, men da den er mye billigere enn de andre, brukes den vanligvis i store anlegg.

Freonene, (R12) og (R22) er karbohydrater der hydrogenatomer er byttet ut med klor og fluor atomer. Problemet med disse er i hovedsak at de er dyre og at de dessuten medvirker til å bryte ned ozonlaget i de øvre luftlagene.

Ozon (O3) blir dannet når ultrafiolette stråler fra solen treffer oksygenmolekyler (O2). Under denne påvirkningen spaltes oksygenmolekylet (O2) og danner oksygenatom (O). De frie oksygenatomene binder seg igjen til oksygenmolekyler og danner O3.

Når klorfluorkarboner slippes ut og stiger opp i atmosfæren spaltes de ved ultrafiolett bestråling og danner et fritt kloratom. Det frie kloratomet binder seg til ozonmolekylet og dermed dannes clormonoksid (ClO) og oksygen (O2). Når ClO molekylet igjen møter et oksygenatom binder de to oksygenatomene seg sammen til et nytt oksygenmolekyl. Slik fortsetter prosessen. Kloratomet kan altså gjenta denne prosessen og svekker dermed ozon- laget inntil det til slutt går inn i en varig forbindelse med et annet stoff.

Når ozonlaget svekkes slippes mer ultrafiolett stråling gjennom til jorden. Dette gir blant annet økt risiko for hudkreft og skade på planter og arvestoffer mm.

I september 1987 undertegnet Norge sammen med 24 andre land samt EF, den såkalte Montreal-protokollen. Protokollen, som trådte i kraft 1. januar 1989, omfatter blant annet reduksjonsplaner for utslipp av CO2 og freongasser.

De Nordiske land har forøvrig vedtatt raskere reduksjonsplaner enn det protokollen legger opp til.

For å redusere de skadelige KFK-utslipp til atmosfæren arbeides det blant annet med å utvikle og teste ut nye, miljøvennlige arbeidsmedier, deriblant er R134a som altså erstatter R12. Andre eksempel på nye miljøvennlige kuldemedier er R- 404A og R 507.

Ved å utelukke arbeidsmedier som er skadelige for jordens globale miljø, må en imidlertid ta den utfordringen det er å benytte medier som kan ha stor lokal miljøeffekt, for eksempel bruk av brennbare medier som propan, R152a, eller giftige/illeluktende medier som ammoniakk.

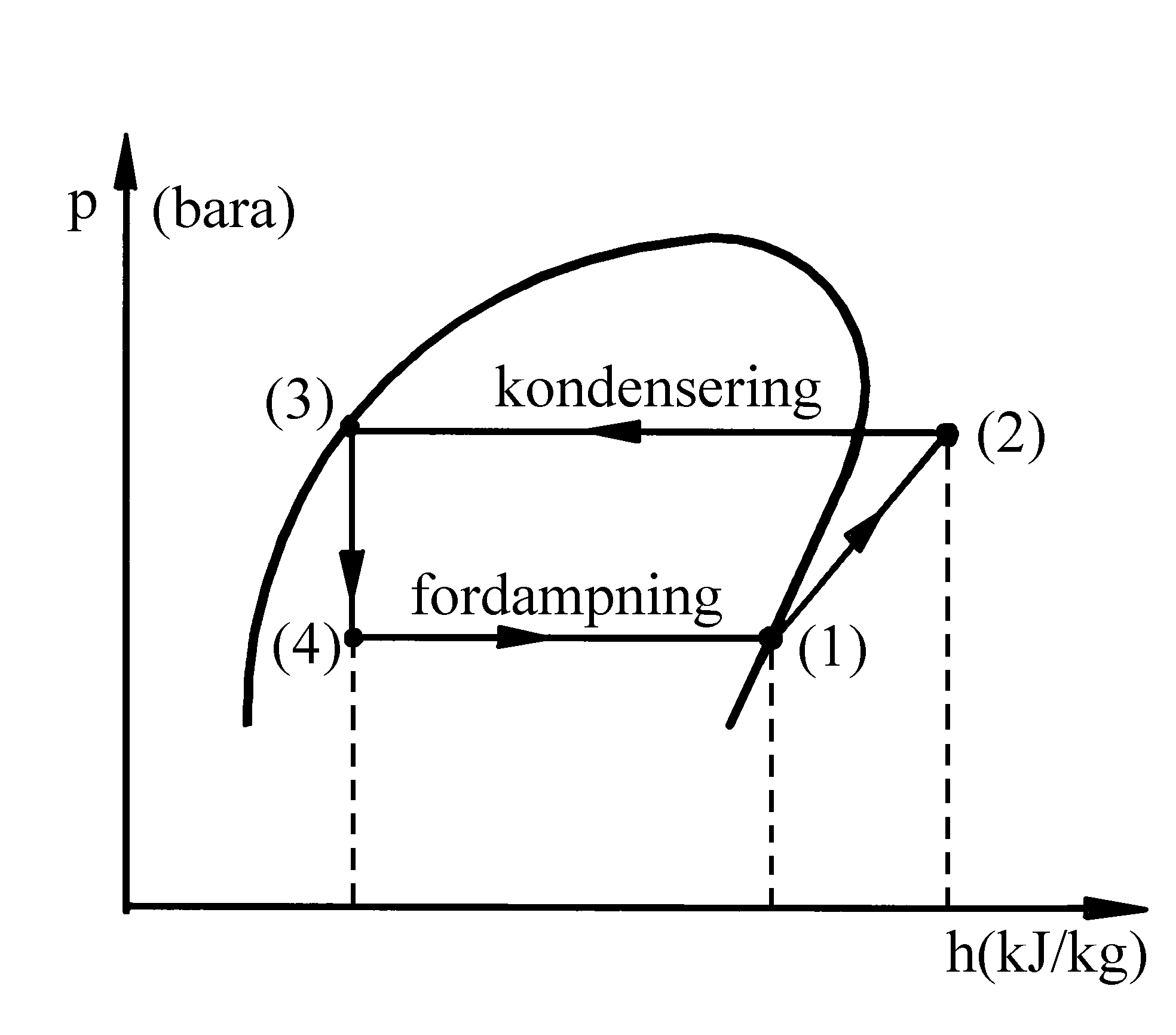

Ideell kuldeprosess

I figuren er vist en ideell kretsprosess for et kompresjons kuldeanlegg i log p-h diagram.

Idealprosessen består av følgende delprosesser:

1 - 2: Isentrop kompresjon i kompressor.

2 - 3: Kondensering i kondenser ved konstant trykk.

Her avgis varme til omgivelsene.

3 - 4: Ekspansjon (strupeventil) til fordampertrykk. Struping ved konstant entalpi og synkende temperatur.

4 - 1: Kuldemediet fordamper. Fordampningen krever varme. Denne varmen tas fra omgivelsene og gir kjølingen.

I log p-h diagrammet kan vi altså avlese aktuelle data for beregning av prosessen.

Energioverføringen blir:

Kondenser varme: (h2 − h3) (kJ/kg)

Fordamper varme: (h1 − h4) (kJ/kg

Kompresjons arbeid: (h2 − h1) (kJ/kg)

Ved å multiplisere med sirkulert kuldemediemengde m ⋅ (kg/s) får vi effekten:

Kondensereffekt: P1 = $\dot{m}$ ⋅ (h2 – h3) (kW)

Fordampereffekt: P2 = $\dot{m}$ ⋅ (h1 – h4) (kW)

Kompressoreffekt: Pk = $\dot{m}$ ⋅ (h2 – h1) (kW)

Kuldefaktoren for prosessen er definert ved:

εk = $\frac{{{Q_2}}}{W}$ = $\frac{{\mathop h\nolimits_1 - \mathop h\nolimits_4 }}{{\mathop h\nolimits_2 - \mathop h\nolimits_1 }}$

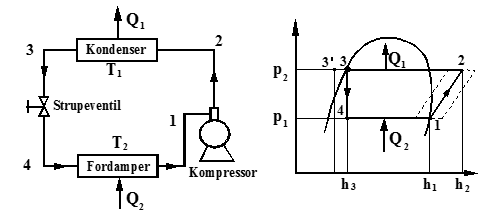

I figur 3.3.8.3 er vist oppbygningen av et kompresjonskuldeanlegg, skjematisk, og i figur 3.3.8.4 er vist skisse av en tilsvarende kuldeprosess i et log p-h diagram.

Fig.3.3.8.3 - Kuldeanlegg Fig.3.3.8.4 - log p-h diagram

Fordampning i fordamperen skjer til pkt. (1) i log p-h diagrammet. På grensekurven er dampen tørrmettet. Er dampen våt eller overhetet, sier vi at kompressoren har henholdsvis fuktig gange eller overhetet gange. Fuktig gange medfører at væskepartikler fordampes i kompressoren, dette foregår svært hurtig og under stor volumøkning, og gir seg til kjenne som kraftige smell, væskeslag, som kan skade kompressoren. Normalt foretrekker vi derfor noe over-heting.

Ved å underkjøle kondensatet, øker kuldeytelsen pr kg sirkulert kuldemedia. I vårt tilfelle øker kuldeytelsen pr kg kuldemedium med differansen: (h3 − h3').

Eksempel - Kuldeprosess

En ideell kuldeprosess har R134a som arbeidsmedium. Fordampertemperatur på −5 °C og kondenser temperatur på + 40 °C. Kuldeytelsen er 8 kW. Isentrop virkningsgrad = 0,8.

I R134a diagrammet er avlest: h1 = 400 kJ/kg, h2 = 430 kJ/kg og h3 = 200 kJ/kg.

Bestem kompresjonseffekt og kuldefaktor.

Q = ${\dot{m}}$ ⋅ (h1 − h3) $\Rightarrow$ ${\dot{m}}$ = $\frac{\text{kW}}{\text{(400 – 200)(kj/kg)}}$ = 0,04 kg/s

Kompresjonseffekt Pk = ${\dot{m}}$ ⋅ $\frac{{{h_2} - {h_1}}}{{{\eta _i}}}$ = 0,04(kg/s) ⋅ $\frac{\text{(430 - 400)(kJ/kg)}}{0,8}$ = 1,5 kW

Kuldefaktor εk = $\frac{q}{{\mathop P\nolimits_k }} = \frac{{8(kW)}}{{1,5(kW)}}$ ≈ 5,3

Refrigeration System (Proviantanlegg)

Vi skal her beskrive et proviantanlegg, med engelsk tekst.

General

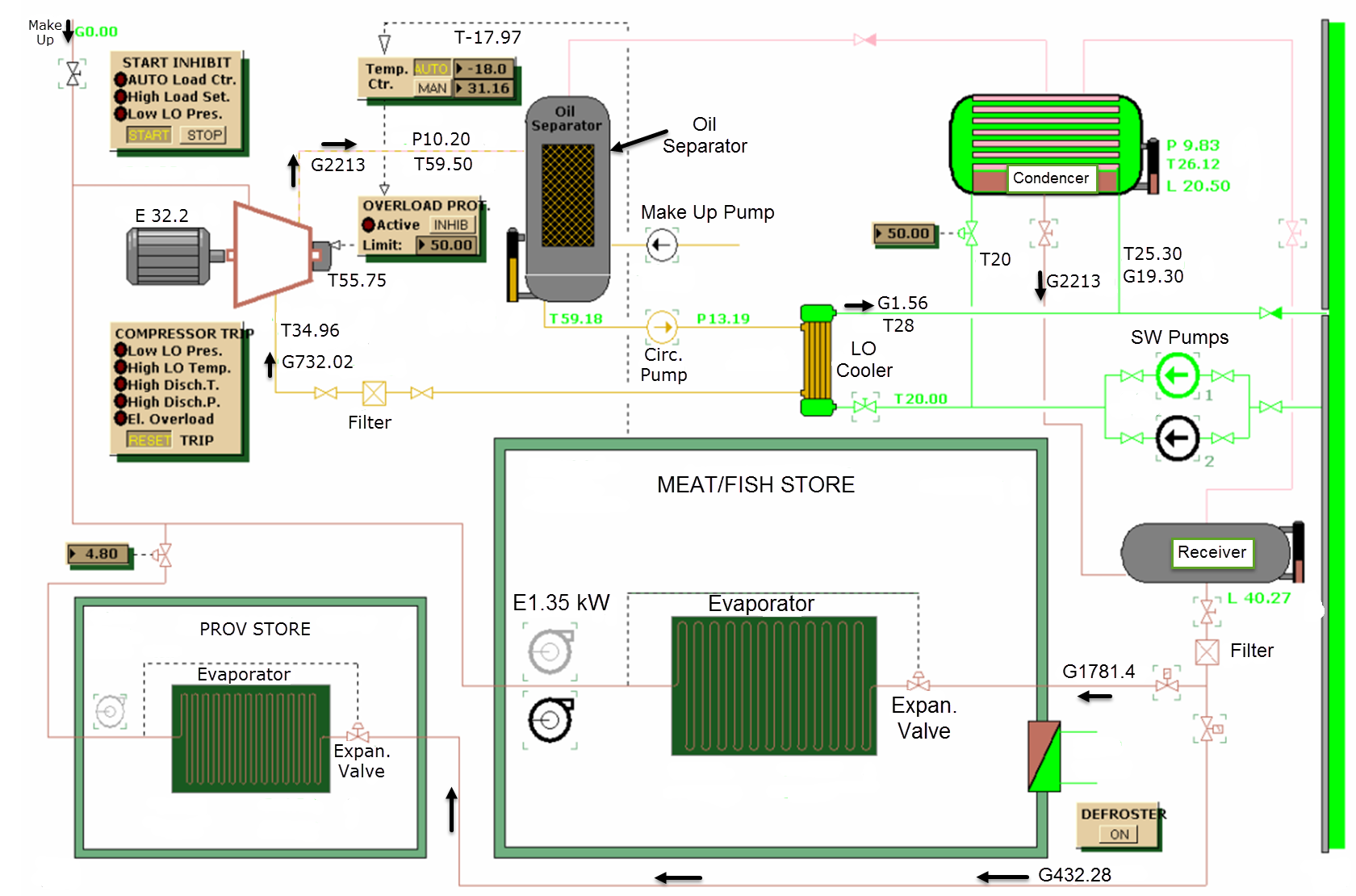

Figure 3.3.8.5 shows a typical Refrigeration System. The plant is based on R22 and consists of the following main components:

- Electric driven screw compressor

- Compressor lubrication oil recovery system

- Sea water cooled condenser

- Refrigeration liquid receiver

Nominal capacities are as follows:

Cooling capacity: 110 kW at – 18°C/30°C

Screw compressor motor: 50 kW

Refrigerant flow: 0.6 kg/s

Sea water flow: 20 t/h

The plant comprises the following compartments:

One Meat/Fish compartment (- 18 °C) including:

- One 4 kW air fan for cooling down

- One 1.5 kW air fan for normal operation

- One evaporator with dry expansion

- Evaporator electrical defrost device

One Provision store compartment for perishable goods (+5 °C) including:

- One air fan

- One evaporator with dry expansion

- One evaporator pressure controller

Description

The compressor is lubricated and cooled by oil and refrigerant gases. The lubrication oil is separated from the compressed refrigerant gas in the oil separator. The bottom part of the separator serves as an oil reservoir.

If the oil level is less than 20% of full, new oil must be added.

A substantial part of the compressor heat is transferred to the cooling oil in the compressor screw, and the oil must be cooled. This is done by sea water in the lubricating oil cooler.

The electric compressor motor load varies according to compressor condition, suction pressure and discharge pressure gas flow.

Electric overload will occur if the load is higher than a pre-set adjustable limit.

The effective (internal) compression ratio and thus the compressor capacity of the screw compressor is adjusted by means of a suction slide valve. It is positioned by a PID controller, controlled by the Meat/Fish store temperature.

The sea water flow to the condenser is supplied by two sea water pumps. Normally just one is in operation, while the other is stand-by.

The sea water flow can be adjusted by a throttle valve at the condenser inlet. Normally 50% valve setting is used, giving a flow of approx. 20 ton/h.

The condensed refrigerant flows by gravity to the liquid receiver. The valve called “vapour valve” is for pressure equalising between condenser and the liquid receiver vessel. If it is closed, the draining of the condenser will be obstructed.

The temperature of the Meat/Fish store is regulated by the compressor load while the

Provision store temperature is set by the position of the evaporator pressure regulator valve.

Starting procedure:

- Open the liquid valves from receiver to evaporators.

- Start forced draft fans in compartments.

- Reset the trip functions if any present and start the compressor.

- Set temperature control into MAN and adjust capacity control slide valve to 10%, (otherwise compressor will trip on overload).

- Gradually increase compressor capacity manually checking the compressor electric power consumption during cooling down.

- Set temperature controller in AUTO when temperature in Meat/Fish store is below -10°C.

- Normal temperature in Meat/Fish store is – 18 °C.

- When Meat/Fish store temperature approaches – 18 °C change to 1.5 kW fan.

- Adjust Provision store evaporator capacity to maintain Provision store temperature at +5°C.

Figure 3.3.8.5 Refrigeration System (Proviantanlegg)

3.3.9 Air Condition Plant

Vi skal her beskrive et anlegg for luftbehandling, med engelsk tekst.

Introduction

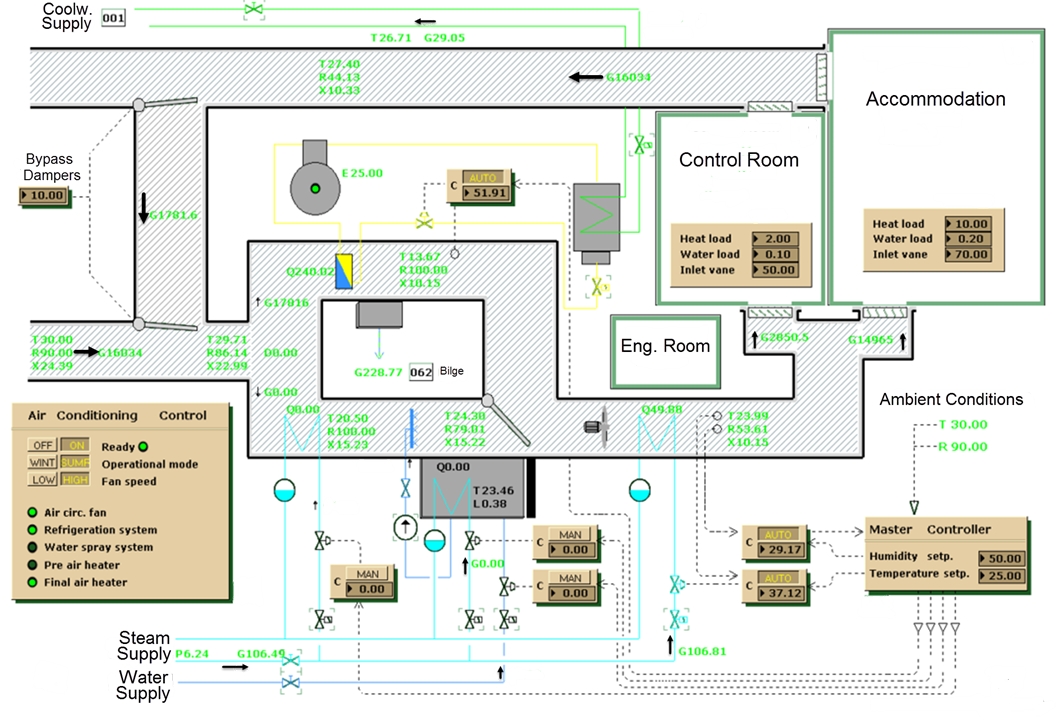

Figure 3.3.9.1 shows a typical Air Condition Plant.

The air is supplied to the accommodation and engine control room by an air handling unit (AHU) located in the air conditioning unit room situated in the accommodation block on the starboard side of the upper deck (accessed from the engine room).

The AHU consists of an electrically driven fan drawing air through the following sections from inlet to outlet:

- One air filter

- One steam preheating unit

- A humidifier section

- One steam final heat section

- One air cooler evaporator coil

- A water eliminator section

- A fan section

- A discharge section

Humidification of the air is arranged with automatic control and this is fitted at the outlet part of the AHU.

The air is forced into the distribution ducting, which supplies the accommodation and the engine control room.

The system is designed for fresh air with heat recovery by means of two bypass dampers using a part of the heat in the outgoing stale air.

Cooling is provided by a direct expansion R134a system. The plant is automatic and consists of one compressor/condenser units supplying the evaporators contained in the accommodation air handling unit.

The expansion valve for the coil is fed with liquid refrigerant from the air conditioning compressor, the refrigerant having been compressed in the compressor then cooled in the condenser where it is condensed to liquid. The liquid R134a is then fed, via dryer units, to the evaporator coils where it expands under the control of the expansion valves, before being returned to the compressor as gas. In the evaporator coil, it extracts heat from the air passing over the coils.

Air is circulated through ducting to outlets in cabins and public rooms.

The plant is controlled by a master controller where it is possible to set point for humidity and temperature before the inlet to accommodation and ECR.

Summer or winter operation may be selected on the air conditioning panel in the engine room.

The bypass dampers allow recirculation of the air if the ship is in poor ambient conditions i.e. in harbour with sandstorm.

Normally the bypass dampers must only be opened 30% to reduce the recirculation of bad air spreading such things as colds etc. through the vessels personnel.

Operating procedures

- Winter operation

- Prepare and start the steam supply for the pre- and final heating section in AUTO mode.

- Prepare and start the water supply for the humidifier section in AUTO mode.

- Set the bypass damper at 10%.

- Start the plant in winter mode with low fan speed.

- Set the master controllers set points at the wanted values.

-

Control the plant with appropriate intervals and adjust the plant if necessary

-

Summer operation

- Prepare and start the steam supply for final heating section in AUTO mode.

- Prepare and start the water supply for the condenser.

- Set the bypass damper at 10%.

- Start the plant in summer mode with low fan speed.

- Set the master controllers set points at wanted values.

- Control the plant with appropriate intervals and adjust the plant if necessary.

Note:

It is possible to adjust the capacity of the plant by opening/closing the bypass damper and/or low/high speed of the fan.

Figure 3.3.9.1 Air Conditioning Plant

3.3.10 Air Ventilation System

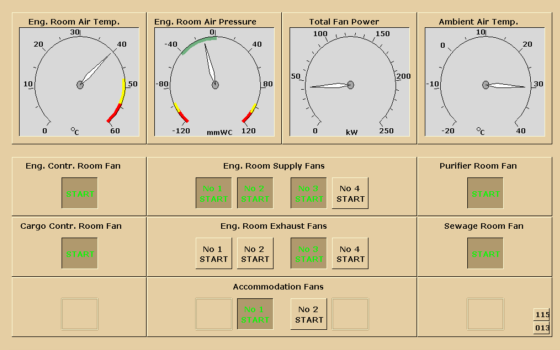

The Air Ventilation System, figure 3.3.10.1, consists of four supply fans and four extractor fans for main the engine room. The Control room and Cargo Control room all have supply fans.

The Purifier room and Sewage room have exhaust fans.

Accommodation fans are also started from panel.

The panel gives indication of Engine Room and ambient temperature as well as air pressure within the Engine room.

The air pressure in the engine room space will vary depending on which fans are running and also on whether the main engine and generators are running.

Insufficient air supply will lead to the engine room temperature rising.

Indication is also given of fire detection in the Engine room and Deck areas.

Should the Emergency Shut Off be operated or the CO2 cabinet door be opened then the Engine room supply and exhaust fans will be stopped.

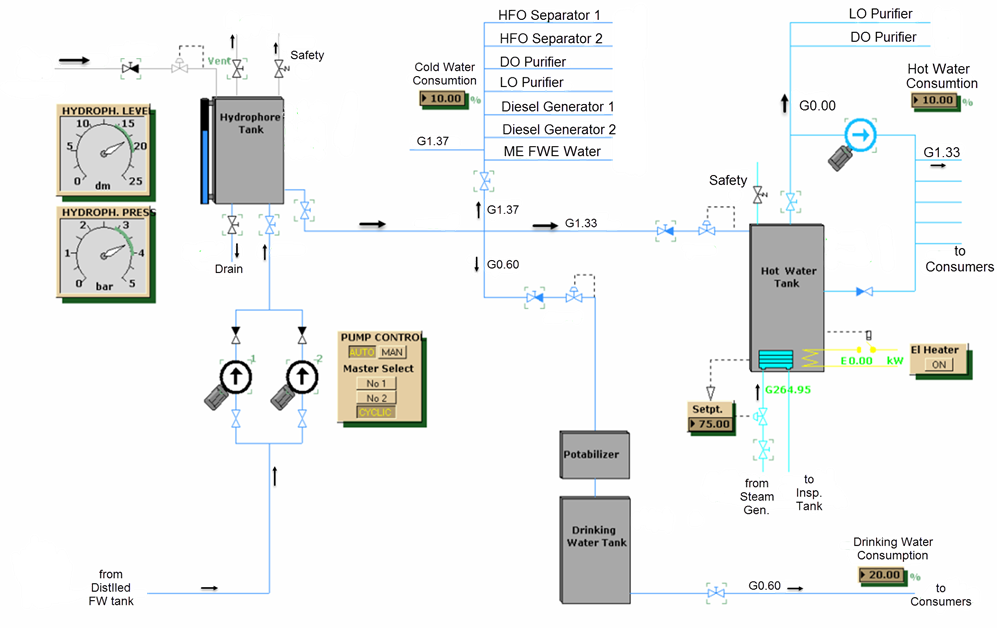

3.3.11 FW Hydrophore System

Fresh Water Hydrophore System, figure 3.3.11.1, consists of a pressurised Hydrophore tank with necessary pumps and valves, a drinking water tank and a hot water tank.

The hot water tank is heated by electric immersion heater or steam. The drinking water is supplied via a potabiliser to sterilise before use.

The capacity of the system is approx. 10 t/h of cold water, hot water and drinking water supplied to different users.

The Hydrophore tank volume is 3.0 m3, pressure is kept between 3 and 4 bar.

Figure 3.3.11.1 Hydrophore System

3.4 RSW tank-kjøling

3.4.1 Innføring om RSW anlegg

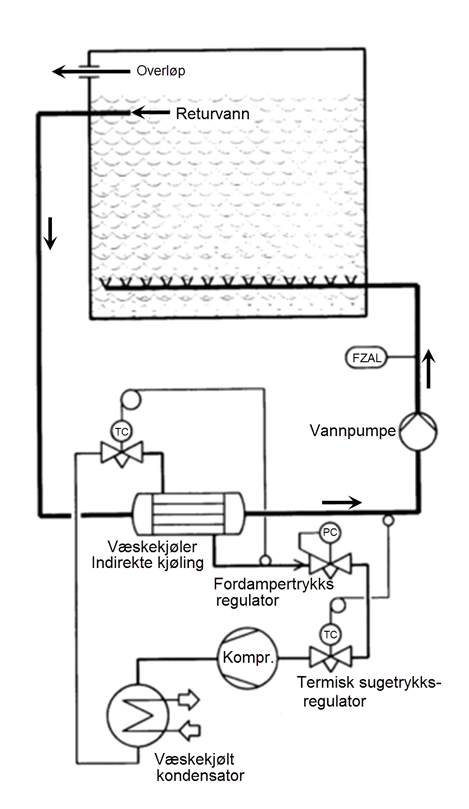

RSW-anlegg (Refrigerated Sea Water) blir i hovedsak brukt på fiskefartøy til å kjøle ned og lagre fisk i tanker, fylt med sjøvann.

Anlegget er i prinsippet bygd opp på samme måte som et vanlig kuldeanlegg med indirekte kjøling, se figur 3.4.1.1.

Figur 3.4.1.1 RSW-anlegg, skjematisk

Anlegget består av en kompressor, kondensator, strupeorgan og væske kjøler (fordamper).

Før start av anlegget blir RSW-tanken fylt med rent sjøvann (tatt inn i åpen sjø).

En pumpe tar vann fra et uttak i toppen av tanken, pumper det gjennom væskekjøleren i en lukket krets og fører det tilbake til bunnen av tanken i nedkjølt tilstand.

Etter hvert som fangst blir tatt om bord, blir fisken fylt i RSW- tanken.

Pumpen for RSW-anlegget må gå kontinuerlig.

Videre må strømningsvakten i røret gi signal om at vann til væske- kjølere sirkulerer før kompressoren kan starte.

I tillegg til termostat for start og stopp, er det installert en hoved-ventil med to pilot-ventiler i sugerøret mellom væskekjøler og kompressor.

Den ene pilotventilen (TC) er en termisk sugetrykksregulator med en føler i vannkretsen og blir brukt til å tilpasse kompressorkapasiteten til belastningen. Den gir signal til hoved ventilen om å strupe gassen gjennom sugerøret og reduserer dermed kuldeytelsen.

Den andre pilotventilen (PC) gir signal til hoved-ventilen om trykket i fordamperen.

Fordampertrykkregulatoren er satt inn for å sikre væskekjøleren mot for lav temperatur, slik at rørsatsen ikke blir frostsprengt

På grunn av saltinnholdet i sjøvann er frysepunktet på −2,2°C og en grense for nedkjøling av sjøvann er normalt −1,7°C. Med så små temperatur marginer i forhold til frysepunktet for sjøvann, er det viktig å hindre at det oppstår fare for frostsprengning av rørsatsen i væskekjøleren. Derfor er det viktig å ha en strømningsvakt i vannkretsen til tanken.

Dersom RSW-anlegget skal startes opp etter lengre tids stillstand, må oljevarmeren stå innkoplet i et døgn for å drive gassen ut av kompressoroljen.

Viktige fordeler med bruk av RSW-anlegg til nedkjøling av fisk er:

- Vann gir raskere nedkjøling enn luft, da vann har bedre varmeovergangs- og varmekapasitets egenskaper enn luft.

- Oppdriften i vann gjør videre at vi unngår trykkskader på fisk i bunn av lastetanken.

Et RSW-anlegg gir derfor bedre kvalitet på fisken enn luftkjøling.

3.5 LPG kondenseringsanlegg

3.5.1 Innføring om LPG kondenseringsanlegg

Vi skal her gi en kort beskrivelse av et LPG (Liquefied Petroleum Gas) kondenserings anlegg for skip som frakter kondenserte petroleum gasser.

Nedkjøling av kondensert gassen er nødvendig for å holde kontroll med og begrense trykket i lastetankene.

En metode som blir brukt for å kondensere gassen på går ut på å bruke lastetanken som væskeutskiller, lasten som kuldemedium og så føre væsken fra kondensatoren tilbake til lastetanken.

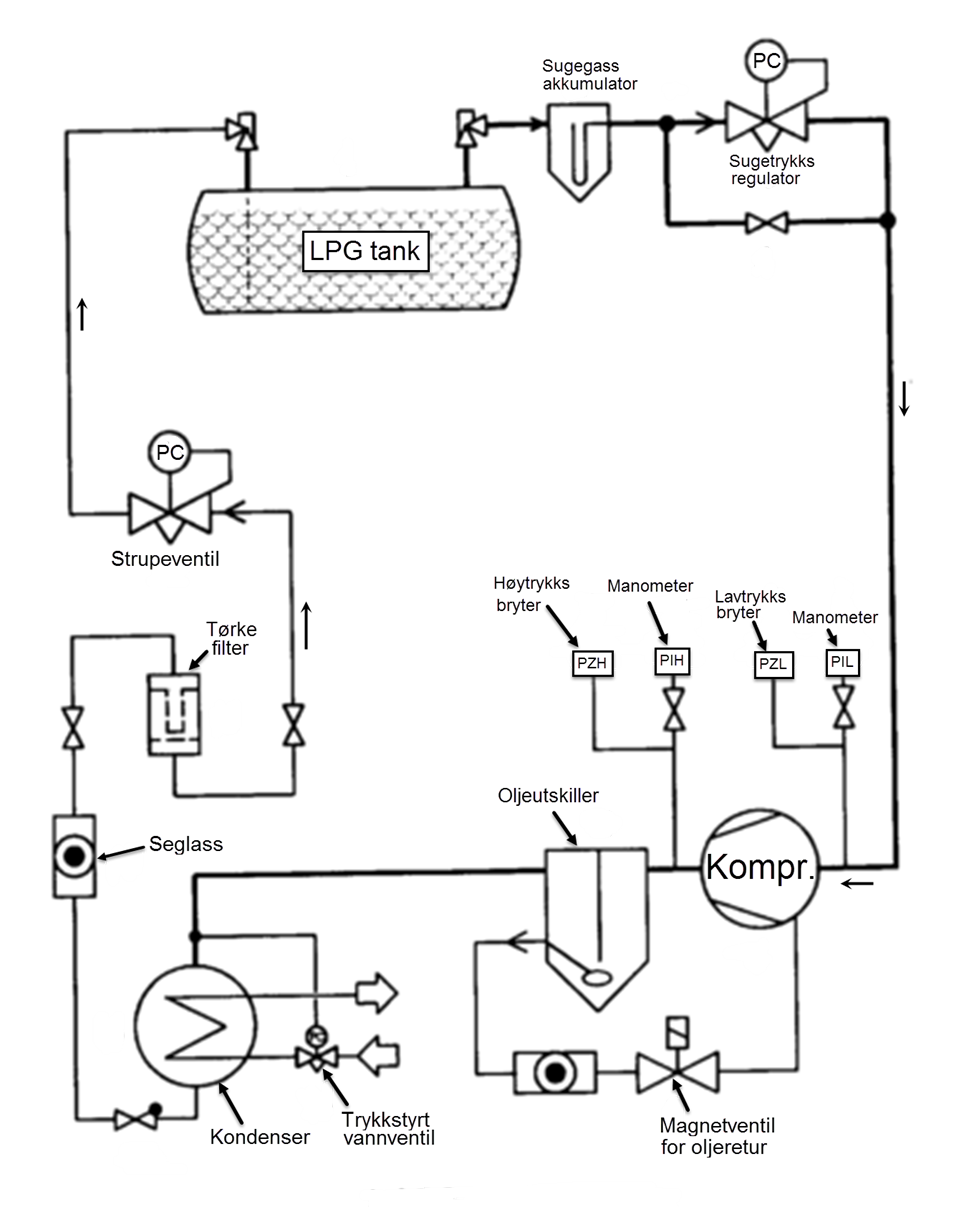

Figur 3.5.1.1 viser et LPG kondenseringsanlegg, skjematisk.

Kompressoren suger gass fra toppen av lastetanken. Når væsken fordamper vil temperaturen i tanken falle og dermed faller trykket.

For å hindre at et plutselig trykkfall i tanken skal føre væske inn i sugerøret til kompressoren, er det montert inn en sugegass akkumulator, se figur 3.5.1.

Når anlegget startes opp med varm tank og væske, er det fare for overbelastning av kompressoren.

Sugetrykks regulatoren struper gassen helt til manometrene (PIH) og (PIL) gir et likt utslag. Omløpsventilen kan da åpnes for full gjennomstrømning.

Kompressoren suger inn damp og komprimerer den. For å skille ut olje som følger med gassen, blir den ført gjennom en oljeutskiller.

I den vannkjølte kondenseren blir gassen kondensert til væske som så blir ført gjennom en tilbakeslagsventil, et se-glass og et filter fram til en reduksjonsventil (den er i dette tilfelle en kondensatortrykk regulator som åpner ved stigende trykk i tilførsels røret).

Kondensatortrykket kan justeres ved hjelp av vannventilen. Etter hvert som trykket i kondenseren øker vil ventilen åpne og slippe væske inn på tanken. Dersom kondensatortrykker synker, stenger ventilen.

Reduksjonsventilen kan nå reguleres til å åpne ved kondenseringstrykket.

Den varme væsken som strømmer inn i tanken og varmelekkasjen gjennom isolasjonen er varmekildene til væsken som fordamper og som blir ført inn i kretsløpet.

For å unngå problemer med skumming av oljen i kompressoren når anlegget starter, er det satt inn en oljevarmer som må stå på noen timer for å drive gass ut av oljen.

Figur 3.5.1.1 – Gass kondenseringsanlegg LPG, skjematisk

Figur 3.5.1.1 viser et gass kondenseringsanlegg, skjematisk.

3.6 Styremaskineri

Innledning

For styring av skip blir det brukt flere forskjellige metoder, for eksempel:

- Schottel-propell

- Voiht-Schneider propell

- Ror-styring drevet av en styremaskin

Skip med flere propeller har som regel en styremaskin for hvert ror, mens mindre skip kan være utstyrt med to ror styrt av en styremaskin via lenkeforbindelser

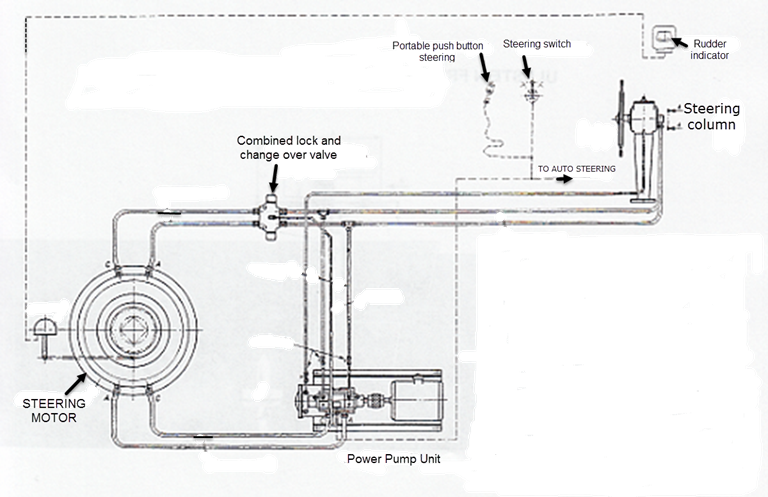

Styremaskinen kan være elektrisk eller hydraulisk drevet og forbindes med roret gjennom rorstammen.

3.6.1 Krav til styremaskineri (SOLAS)

Internasjonale krav (SOLAS) og regler fra klasseselskapene krever bl.a. at alle skip skal være utstyrt med et hoved-styregir og et hjelpe-styregir, arrangert slik at feil på det ene ikke innvirker på det andre.

Hovedstyregir og rorstammen skal være av tilstrekkelig styrke og i stand til:

- å styre skipet ved maksimal fart forover og maksimalt dypgående,

- å kunne dreie roret fra 35° i den ene siden til 35° til den andre siden på under 30 sek.

Hjelpestyregiret skal være av tilstrekkelig styrke og i stand til å dreie roret fra 15° i den ene siden til 15° til den andre siden på under 60 sekund ved maksimalt dypgående og halv fart forover.

For tankskip, gass-skip og kjemikalieskip på over 10 000 brt og andre typer skip over 70 000 brt skal skipet være utstyrt med to eller flere kraftenheter for styremaskinen. Ved strømbrudd skal styremaskinen ha automatisk re-start fra nød-generator.

Ved «Black Out» starter nød-generatoren automatisk og kopler seg inn på styremaskinen, slik at vi ikke mister styring av skipet.

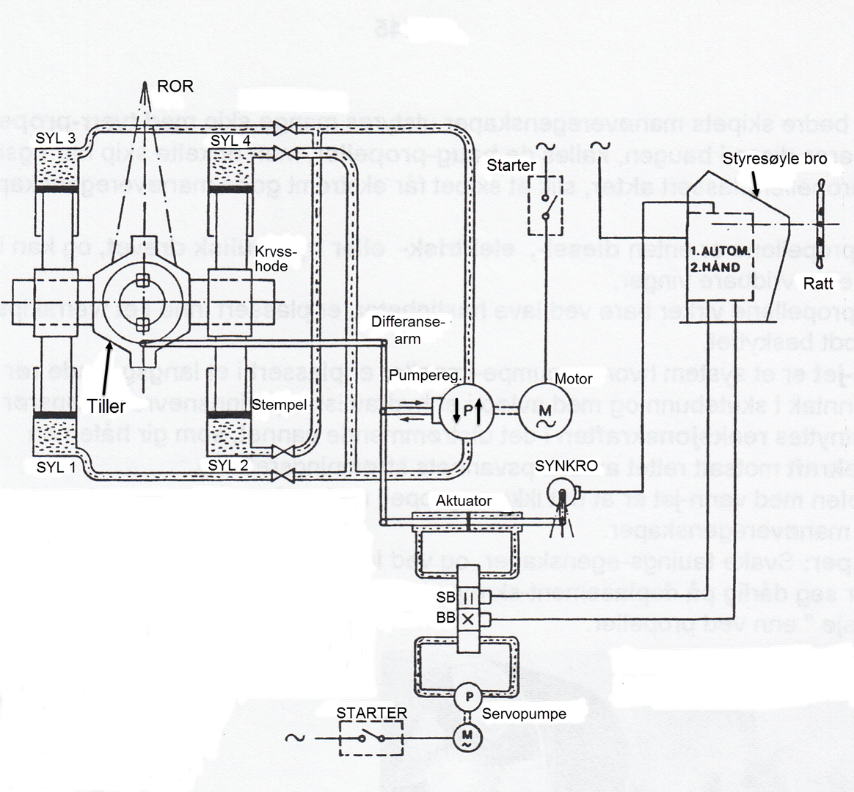

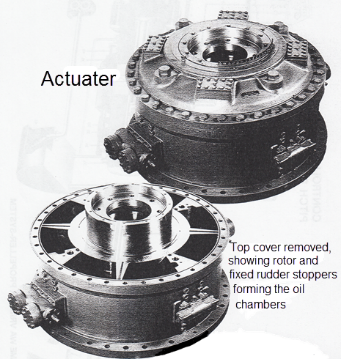

Hydrauliske styremaskiner blir i prinsippet styrt av et hydraulisk anlegg og kan være konstruert som:

- Vingemotor, med to eller flere vinger festet til rorstammen, der oljetrykket dreier vingene den vinkelen roret skal dreie.

- To eller flere hydrauliske sylindre med stempler som dreier et åk festet til rorstammen.

Det er ellers krav til at styremaskinen skal være plassert over vannlinjen for å unngå lekkasjer langs rorstammen, samt at det monteres inn et bærelager med tilstrekkelig styrke dersom dette ikke er innebygget i selve styremaskinen.

Internasjonale krav til styremaskineri er nedfelt i SOLAS – Steering Gear, se vedlegg 2.

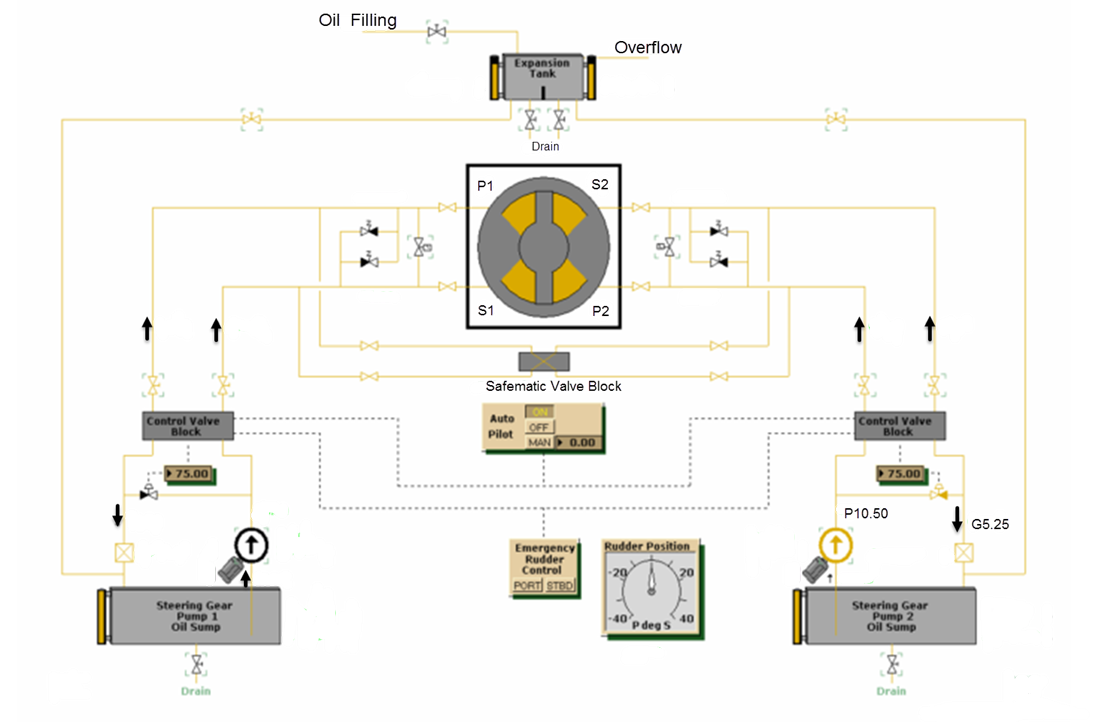

3.6.2 Steering Gear System

The steering gear system comprises:

- One hydraulic steering gear of the rotary vane type

- Two identical hydraulic systems. Each system includes:

- one steering gear pump

- one control valve block assembly

- necessary measuring, indication and alarm facilities for pressure, temperature, level and flow

- necessary control and safety equipment

- one expansion tank common to both hydraulic systems

- emergency steering control equipment

- rudder angle indication

The steering gear is able to change the rudder position from 35 deg. to – 30 deg. within 48 sec. with one pump and within 24 sec. with two pumps, independent of ship speed. The increased demand of thrust on the rudder at higher ship speed is taken care of by increased pump pressure.

The steering gear system is of the “IMO model” with the functionality required according to Classification Societies for gas carriers and oil tankers above 100000 tons.

Hydraulic system description

The steering gear itself is operated by two open type, low pressure hydraulic systems.

Each system is provided with the following functions:

- LOW LEVEL – STEERING GEAR UNIT TANK

- LOW LEVEL STOP – STEERING GEAR PUMP

- OIL FILTER HIGH DIFFERENTIAL PRESSURE

- HIGH OIL TEMPERATURE

The steering gear pump no 1 and the belonging controls are supplied from bus bar 1.

Steering gear pump 2 and belonging controls are supplied from Emergency bus bar

Emergency steering may be carried out, in case of system communication failure with the bridge.

Control system description

The steering gear control system is of the on-off type (3-point control). The electrical controlled directional-control valve integrated in each of the control valve blocks controls the rudder angle. The control valve block also includes over centre and flow control valves, necessary for mechanical and hydraulic safety control.

Normal control (Follow up control)

The directional-control valve receive its control signal from the automatic rudder control system, having its set point either from the auto pilot or from the manual rudder control located both locally and at the bridge steering console.

Each hydraulic system is supplied from a steering gear pump Unit (Power Pack) comprising:

- Oil tank with a bottom drain valve.

- Steering gear pump of the fixed displacement type.

- Return line filter.

- Level indication.

- Equipment for monitoring of temperature, pressure and level.

Additionally each system is equipped with:

- One adjustable system pressure-relief control valve controlling the maximum discharge pressure from the steering gear pump. Default setting 75 bar. Above this pressure, the hydraulic oil will be by-passed back to the oil suction tank.

- One shock-relief control valve block with two adjustable relief control valves protecting the steering gear and the hydraulic system against pressure shocks when braking the rudder movement.

- Stop valves for manual isolating of the system

- One manual operated stop valve for by-pass of the pressure relief shock valves.

The oil tank is connected to the bottom of the expansion tank, common to both hydraulic systems and normally the oil tank is full (100% level).