5. Skader og feil ved drift av maskineri

5.1 Skadetyper - definisjoner

Skader ved drift av dieselmotorer kan inndeles i følgende hovedgrupper:

- Slitasje

- Korrosjon

- Kavitasjon/erosjon

- Deformasjoner

- Sprekker og brudd

- Høy varmebelastning

1) Slitasjeformer

Slitasjeformer inndeles i abrasiv-, adhesiv-, korrosiv- slitasje og avskalling («pitting»).

Abrasiv slitasje (slipepasta)

Hardt materiale river et mykere. Det harde materialet kan f.eks. være ruhetstopper eller løse partikler (abrasiver, «slipepasta»). Abrasiv slitasje er tilnærmet proporsjonal med flate- belastningen og omvendt proporsjonal med flatens hardhet.

Adhesiv slitasje (friksjonsslitasje)

Adhesiv slitasje (friksjonsslitasje, microseizure (Mz), scuffing).

Mz er karakterisert ved: Metallisk kontakt ⇒ oppvarming ⇒ sammensveising pga. molekylkrefter (adhesjon) ⇒ avriving ⇒ avkjøling og herding ⇒ gir hard/glatt overflate på herdbare overflater. Sylinderforing og ringer er mest utsatt for Mz.

Årsaker: Smøreoljefilm ødelagt, oksidsjikt fjernet ⇒ metallisk kontakt ⇒ Mz.

Like materialer gir økt adhesjon, dvs. foring/ring bør være av forskjellig materiale.

Støpejern omvandles, får hvit farge og blir svært hardt pga. herdeprosessen.

2) Korrosjon

Nedbryting av materiale ved f.eks. rusting. Viktigst for dieselmaskineri er lav- og høytemperatur korrosjon.

Korrosiv slitasje

- Mekanisk belastning + korrosjon. Slitasje fjerner oksidsjikt og blottlegger materiale.

- Avskalling/pitting (grop dannelse). Sammenheng med stort flate trykk. Tannhjul utsatt.

- Lavtemperaturkorrosjon: Svovelsyrenedslag på kalde flater (under 150 °C). Mengde svovel og O2 i gassen bestemmer omfanget.

- Høytemperaturkorrosjon: Avsetning av metallsalter dannet ved forbrenning av tungolje. De «farligste» stoffene er: svovel (S), vanadium (V), natrium (Na) og klor (Cl). Saltene er først i gassform, men kleber (størkner) på flater med temperatur høyere enn størknetemperaturen ("stiction temperature") ≈ smeltetemperaturen til stoffet. (Mest utsatt er avgassventiler, turbolader turbiner og kjelerør).

Andre korrosjonsformer:

- Galvanisk korrosjon: grunnet forskjellig elektrisk potensial.

- Spenningskorrosjon: skyldes en kombinasjon av belastning og korrosjon.

- Selektiv korrosjon: et metall i en legering oppløses og resten blir porøst.

- Tildekningskorrosjon: opptrer som groptæringer under avsetninger.

Turbulenskorrosjon: lokal tæring pga. stor strømningshastighet som fører til at oksidbelegg blir fjernet kontinuerlig, som igjen fører til slitasje av materialet (kopper utsatt).

3) Kavitasjon/erosjon

Lokalt undertrykk i strømmende væsker gir undertrykksbobler og når trykket igjen øker brister boblen og medfører svært høy lokal flate belastning. Baksiden av propellblad og sugeside av pumper er utsatt.

4) Deformasjon og siging

Høy temperatur kombinert med høy belastning (spenning σ) kan gi varig deformasjon evt. brudd selv om σ er under flytegrensen.

5) Sprekker og brudd

Utmatting (materialtretthet) opptrer i hovedsak ved vekslende strekkbelastninger.

Typiske kjennetegn er: Mikrosprekk vokser og utvikles lik årringer i et tre. Når spenningen i restmaterialet når bruddgrensen inntrer tretthetsbruddet.

Et eksempel er torsjonssvingningsbrudd (bruddflate ca. 45° på senterlinjen).

Utmattingsfasthet beskrives gjerne ved såkalte «Wøhlerdiagram» (der spenningen σ er fremstilt som funksjon av antall lastvekslinger).

Aluminiums legeringer og stål plassert i korrosivt miljø (skip, plattform) gir fare for brudd (før eller siden), dvs. vi må regne med at brudd kan inntreffe selv om belastningen er langt under bruddgrensen for materialet.

Seigt brudd: Langsom bruddutvikling og stor deformasjon pga. høy spenning ⇒ matt bruddflate.

Sprøbrudd: Typisk liten deformasjon og hurtig bruddforplantning (lydhast. ≈ 750-5000 m/s).

Betingelser: Høy tri-aksial spenning og lav temperatur. Starter ofte i kjerver, hulkiler, smøreoljeboringer eller sår i materialet.

6) Varmebelastning

Med begrepet varmebelastning forstår vi:

- høy temperatur ⇒ svekker materialet ⇒ fare for sprekkdannelse mv.

- stor temperaturforskjell ⇒ varmeutvidelse ⇒ fare for sprekkdannelse mv.

5.2 Skader og feil på foring og ringer

Hovedårsaker til slitasje på foring og ringer er:

- Høy varmebelastning pga. feil i luft-/avgass-systemet eller feil v/forbrenningen.

- Dårlig smøreoljefilm, og/eller høy mekanisk belastning.

- Feil ved stempelring funksjonen.

5.2.1 Foring-/ringslitasje – Microseizure (Mz)

Microseizure, også kalt mikroslitasje eller friksjonsslitasje skyldes i prinsippet metallisk kontakt mellom små ruhetstopper på foring/ringer. Slik kontakt gir sterk lokal varmeutvikling på grunn av friksjon, noe som fører til at berøringspunktet blir svært varmt og små partikler (abrasiver) blir revet løs.

Når ringen har passert kontaktpunktet blir området avkjølt og dersom materialet er herdbart, blir det gradvis dannet en hard og glatt overflate slik at smøreoljefilmen på foringen blir borte og resultatet blir økt slitasje på ringer og/eller foring.

Ny Mz: blå/grå farge.

Gammel Mz: brunfarget (forkullet olje).

Mz på ringer gir skarpe kanter som skraper bort oljefilm ⇒ kan gi metallisk kontakt.

Mottiltak mot Mz i sylinder er normalt å øke sylinderolje mengden en periode og samtidig redusere pumpeindeks på aktuell sylinder. Problemet vil da normalt forsvinne etter kort tid.

Merk likevel at fenomenet Mz opptrer (kortvarig) ved normal drift, dvs. Mz er en del av normal slitasjefunksjon eller innkjøring/tilpasning mellom ringer og foring.

Abrasiv slitasje (abrasiver) skyldes forbrenningsprodukter (aske), partikler fra Mz, partikler på grunn av for høy TBN i sylinder oljen. (Merk at ved innkjøring av motorer ønsker vi en viss abrasjon for å oppnå god tilpasning mellom ringer og foring, og det kan da være aktuelt å anvende sylinderolje tilsatt abrasiver for å fremskynde tilpasningen, dvs. forkorte innkjørings tiden).

Clover leafing (kløverbladslitasje) skyldes svovelsyrekorrosjon mellom smørehull.

Ringskader: Smuss i ringspor ⇒ fastlåste ringer og struping av gasstilførsel til bakside ring. Øverste ring er mest utsatt pga. høy ringsonetemperatur (> 200 °C).

Typiske årsaker: Feil ved sylinderolje (tilførsel/egenskaper), gasslekkasje fra undersiden av ring, rask trykkstigning (stort tennsprang, lang tennforsinkelse) kan føre til ringkollaps og "blow by", men dette kan ofte avhjelpes ved å redusere belastningen på aktuell sylinder og øke sylinderoljemengden kortvarig.

Normal foringsslitasje: Størst øverst, pga. høye trykk/temperaturer, lav stempelhastighet og «dårlig» oljefilm. Mz slitasjen er ofte relativt liten øverst i foringen, men øker tilnærmet proporsjonalt med stempelhastigheten, dvs. den er størst omkring midten av foringen.

Typisk slitasje av foringer:

- 2-takt: 0,1 mm/1000 h ⇒ levetid: 10-12 år

- 4-takt: 0,015 mm/1000 h ⇒ levetid = skipets levetid.

5.2.2 Ringfunksjon og ringkollaps

For å tette fullstendig mot gasstrykket i sylinderen, må det være god kontakt mellom stempelringens underside og ringsporets bunn og mellom ringenes tette- eller glideflate og sylinderforingen.

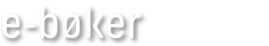

Figur 5.2.2.1 Stempelring funksjon

De kreftene som er nødvendige for å sikre tettingen, stammer fra gasstrykk over og bak ringen, se figur 5.2.2.1.

Gasskraften som presser ringen mot foringen, kan bli opptil 30 tonn for store motorer.

Det vil imidlertid alltid være en viss gasslekkasje forbi kompresjonsringene (bl.a. gjennom ring- låsen), slik at det ved slutten av kompresjonsslaget er et visst trykk over og bak alle stempelringene.

Ved normale driftsforhold sikrer gasstrykket bak på ringene, en effektiv tetting. Disse stabile forholdene kan imidlertid endres ved forskjellige driftsforstyrrelser, noe som kan føre til at tettekraften blir for lav slik at innover rettet kraft på ringens tette- eller glideflate vil presse ringen innover og bort fra foringen. Dersom dette skjer, vil ringen bli slått innover mot bunnen av ringsporet, vi får et såkalt ringkollaps.

Dersom gasstrykket bak ringen er stort nok, vil dette dempe ringens støt mot ringsporets bunn, i motsatt fall vil ringen kunne treffe ringsporets bunn med så stor kraft at ringen blir skadet eller brekker.

Typiske årsaker til ringkollaps er:

-

Hurtig trykkstigning i sylinder (stor tennforsinkelse eller stort tennsprang pga. tidlig tenning).

-

Liten klaring i overkant av ringspor, pga. belegg, dårlig forbrenning/dårlig sylinderolje.

- Ringens glideflate er for mye avrundet, eller den har anlegg i nedre kant.

- Gasslekkasje via ringens underside, pga. dårlig rengjøring eller sprekker i belegg.

- Korrosiv slitasje av foring, "clover leafing" (forekommer sjelden).

- Dårlig egenspennkraft (eller defekte ringer).

- Høy ringsonetemperatur (t > 220 °C).

5.2.3 Eksempel – foring/ring slitasje

For å beskrive problemer knyttet til slitasje på foring og ringer, ser vi på et scenario (med tekst på engelsk), som følger:

Overhaul of two cylinders on the main engine of your vessel indicates excessive and unexpected liner and piston ring wear since the previous overhaul.

a) State, with reasons, the possible causes of this type of wear.

b) Explain the action you, as Chief Engineer, would take with respect to the other engine cylinders.

c) State the action which should be taken to ensure that the ship can be safely operated.

d) State, with reasons, the procedures which must be implemented to reduce the risk of future problems of this type.

a)

General reasons (Crosshead engines)

Excessive wear is generally due to:

Abrasion: due to catalytic fines in the fuel or particles of rust, scale and sand contamination of the fuel or air due to poor purification/filtration. Causes scoring of the liner and rings.

Corrosion: due to the sulphur in the fuel burning and forming SO2 & SO3 which combines with water from combustion of the hydrogen to form sulphuric acid. This deposits on cooler parts of the liner (below 140°C) and causes corrosion indicated by brownish pitted areas of the liner. Combated by keeping liner temperatures above the dew point and using cylinder lubricant with suitable alkalinity (Total Base Number).

Scuffing: Also called micro-seizure or adhesive wear. This can be very severe and is caused by breakdown in the lubrication film. Localised overheating and welding of microscopic particles takes place which subsequently tear apart, roughening the surfaces and accelerating the process. Indicated by a vertical striped appearance.

Clover-leafing: This is a combination of corrosive wear and scuffing. The cylinder oil gets less neutralising the further away it gets from the injection points as its alkalinity reserve is used up. The acid deposits causing cold corrosion and destroying the LO film. Scuffing now occurs, till eventually the rings will not seal. This leads to blow by, causing overheating and distortion of rings, and burning of the LO film resulting in more blow-by and wear.

b) Action to be taken

When the damage is discovered, the liner must be inspected, and report forwarded to the company`s technical department. An initial inspection through the liner scavenge ports on a two stroke engine will show up faults like excessive scuffing, clover-leafing or abrasion. On a four stroke trunk piston engine the lower part of the liner may be inspected through the crankcase, and the upper part by removing a caged exhaust valve. If necessary, the cylinder head must be lifted and the liner gauged. Maximum wear on a cylinder liner is restricted to about 0.8% of its original diameter for large 2 stroke engines and 0.4% of its original diameter for medium speed 4 stroke. If the liners are still within limits it may be possible to grind/hone out any clover-leafing. Scuffing and abrasive wear, once the cause is identified and corrected, with suitable lubrication will gradually return to normal, although if severe, honing may be decided upon to remove the worst of the surface roughness. Depending on the wear and profile, the piston ring sets may have to be replaced.

c) Further actions

Vessels normally only carry 1 spare liner. If the liner wear is so excessive that liners have to replaced, or if the ship must operate with liners badly clover leafed or scored before repairs can be carried out, then the engine must be operated at reduced power and increased cylinder lubrication.

If corrosion has been taking place then it must be verified that jacket water temperature are correct, oil of the correct TBN is being used, and the lubrication rate is at least recommended by the engine builder (1.1 – 1.5 g/kWh) to prevent scuffing.

It should be pointed out that excessive abrasive wear due to calcium deposits can occur if a cylinder oil with too high TBN is used. With medium speed 4 stroke engines ensure the TBN has not become depleted, and correct by freshening charge oil if required.

On a two stroke engine a watch must be kept for the increased likelihood of scavenge fires if blow by is occurring. On a 4 stroke medium speed trunk piston engine a close eye must be kept on the crankcase pressure, any increase will indicate blow by.

d) Reasons and further procedures

If the excessive wear because of sulphur content far in excess of that specified is suspected, the bunker sample must be sent for analysis to en independent chemist in case of claim is to be made.

Fuel oil purifiers and filters should be checked if excessive abrasion of the liner has occurred. Although catalytic fines are difficult to remove by centrifuging and too small for filtration, if the refining plant is operating efficiently these should be below 60 mg/kg. Efficient centrifuging will reduce this figure (to below 10 mg/kg) so they no longer become a problem.

This means ensuring throughput, temperature and relative density of the oil is as recommended by manufacturers. Keeping liner temperature at correct operating temperatures by monitoring cooling water inlet and outlet temperatures and avoiding undercooling of the scavenge air will help reduce the incidence of cold corrosion.

Ensuring the engine is not overloaded, operated with worn or badly timed fuel injection equipment or too high a temperature will prevent destroying the LO film because of poor combustion and afterburning and allowing scuffing to occur.

It may be necessary to decrease the times between inspections, even if it is only a liner inspection through the scavenge ports. However, in the case of severe wear occurring, it is usual to calibrate the liner regularly at reduced intervals for a time, to ensure the problem does not reoccur.

5.3 Fatigue cracking (Utmatting)

5.3.1 Utmatting (Fatigue cracking)

Vi skal her beskrive fenomenet utmatting (fatigue cracking) og tar utgangspunkt følgende problemstilling:

a) Explain fatigue cracking, stating its causes and propagation.

b) Explain how the risk of fatigue cracking of cylinder head holding studs is liable to be increased by poor maintenance and engine overload.

5.3.1 a)

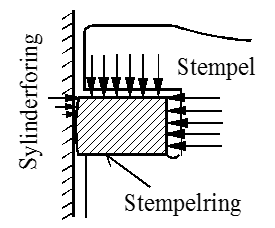

Fatigue is associated with the effects that a fluctuating or alternating load on a component. If the component is subjected to loads which are repeated a large number of times it may fail without any permanent deformation to give warning of impending fracture.

The stress level causing failure will be lower than the ultimate tensile stress of the material and may be below the yield stress limit.

The fatigue crack normally originates at some form of stress raiser such as corrosion pit or sharp corner. The crack progresses until finally failing.

The surface of a fatigue failure normally shows two zones, one a glossy smooth surface the other a crystalline surface. The burnished surface often show lines called «beach markings» (årringer) caused by periods of stress separated by periods of rest. The crystalline structure shows the final failure

5.3.1 b)

When the cylinder head is tightened down, the cylinder head are in tension. When the engine is in operation, the tensile stress in the studs` increases as the gas pressure in the cylinder rises.

The design of the engine ensures that as long as the engine is operated within the correct parameters, then the material is loaded below the fatigue limit and will not fail regardless of the number of stress cycles.

If the engine unit is overloaded, due to early injection or because too much fuel is injected, then the maximum stress in the studs is increased so that it is above the stress limiting curve and will fail after a number of cycles.

If the studs are over tightened by increasing the jacking pressure above that set by the engine builder, then the initial tensile stress will be too high and when the engine is operated, even under correct parameters, again the maximum stress will be too high, and failure will occur after a set number of cycles.

Stress raising points such as corrosion or mechanical damage can lead to crack propagation even though the studs have been correctly tightened and the engine operated correctly.

5.4 Feil i brennstoffsystem

Den vanligste feilen i innsprøytingssystemet er slitasje på grunn av partikler i brennoljen. Særlig ”slipende” er Al/Si partikler (katalysatorpartikler fra raffinering av råolje).

Grenseverdier for Al + Si:

- Bunkring: maks 60 ppm

- Før innsprøyting: maks 10 ppm

5.4.1 Slitasje i brennstoffsystem– konsekvenser/tiltak

Pumpeslitasje

Pumpeslitasje fører til lekkasje i pumpen og dermed senere trykkoppbygning (redusert trykkgradient), noe som igjen fører til senere åpning av dyse, dvs. sen innsprøyting (sen TINJO) og redusert innsprøytingstrykk (PINJM) og sannsynligvis dårlig forstøvning.

Sen innsprøyting fører generelt til sen tenning, dårlig eller ufullstendig forbrenning, lavt maksimaltrykk pmax, etterbrann og høye avgasstemperaturer.

Dårlig forbrenning gir videre høy varmebelastning på foring, ringer og avgassventiler mv.

Dårlig forstøvning gir økt tennforsinkelse og vanligvis dårlig forbrenning

(Merk at dersom kun en pumpe er slitt, vil oljemengde som blir sprøytet inn i aktuell sylinder bli noe redusert fordi økning av pådraget for å utjevne effekttapet blir relativt liten. Dette kan teoretisk føre til at avgasstemperaturen faktisk avtar eller bare stiger moderat).

Konsekvens av slitasje i pumpen er i korthet:

-

Innsprøytingsperioden vil øke noe for å kompensere for slitasje, redusert innsprøytingsmengde og redusert effekt på aktuell sylinder, da regulatoren bestemmer pådraget.

-

Dette fører til at forbrenningen skyves lenger fra ØD, noe som igjen fører til redusert indikert termisk virkningsgrad og økt varmebelastning av sylinderenheten.

-

Ufullstendig forbrenning medfører dessuten økt beleggdannelse i avgass-system med turbolader ⇒ redusert luftgjennomgang, dårlig renspyling, dårlig luftfylling (lavt pkomp) ⇒ dårlig forbrenning ⇒ ond sirkel.

Slitasje dyse/dysenål

Slitasje i dyse/dysenål fører til ⇒ økt anleggsflate og redusert tetningstrykk ⇒ økt fare for lekkasje og upresis avslutning av innsprøytingen (dårlig klipping av dusj), dårlig forstøvning (store dråper) ⇒ ufullstendig/langsom forbrenning etc.

Slitasje i dyseboringer (større hull) kan teoretisk føre til lavere innsprøytingstrykk på grunn av redusert strømningsmotstand, noe som fører til store dråper som fordamper/ forbrenner sakte og som derfor kan nå gods (topp eller foring) før forbrenningen er avsluttet, gjelder særlig dersom dusjens retning er feil.

Forbrenning på eller nær gods ⇒ avbrenning av gods og høy varmebelastning etc.

Slitte dysehull gir altså uendret innsprøyting (TINJO) men redusert maks innsprøytingstrykk (PINJM)

Andre feil i brennstoffsystemet

Lav viskositet; Høy forvarmingstemperatur gir lav viskositet ⇒ dårlige smøreegenskaper, lekkasje i pumpe og fare for rivning. Dersom det er tvil, velger vi lav forvarmingstemperatur fremfor høy.

Høy viskositet; Lav forvarmingstemperatur gir rask trykkoppbygning og fare for svært høye trykk, som kan føre til mekanisk overbelastning på pumper og rørsystem mv.

Defekt fjær i pumpe/synkeventil ⇒ upresis klipping av brennoljedusj ⇒ trykksvingninger i høytrykksrør ⇒ etter løft av dysenål og etter drypp ⇒ dårlig forbrenning, ⇒ etterbrann, høye avgasstemperaturer og høy varmebelastning.

Kan også medføre forbrenning på eller nær dysespiss ⇒ belegg eller såkalte kokstrompeter på dysenål, som igjen medfører dårlig forstøvning etc.

Slitasje pumpe-kam ⇒ sen innsprøyting ⇒ dårlig forbrenning, etterbrann, høye avgass temperaturer og høy varmebelastning, særlig på eksosventiler (4-takt).

Stor tennforsinkelse pga. brennoljens tennegenskaper (Typisk for olje med høy ρ og lav visk, dvs. høy CCAI verdi) ⇒ hurtig trykkstigning i syl ⇒ fare for ringkollaps og gjennomslag etc., samt fare for lagerskader (kryss-/veivlager) pga. slag-lignende belastninger.

5.5 Brann- og eksplosjonsfare

5.5.1 Spylebrann – årsaker og tiltak

Ref. B&W INSTRUCTION, (Operation p. 115 ED 40).

Vi skal her beskrive årsak og tiltak knyttet til spylebrann, basert på anbefaling fra B&W, og med engelsk tekst.

1. Cause

If flakes of burning or glowing carbon deposits drop into the oil sludge at the bottom of the scavenge air box, this sludge can be ignited and, if very combustible material is found here, serious damage can be done to the piston rod and scavenge air box walls, the latter possible causing a reduction in the tension of the stay bolts.

Ignition of carbon deposits in the scavenge air box can be caused by:

-

Prolonged blow by.

-

Slow combustion in the cylinder, owing to incorrect atomization, incorrect type of fuel valve nozzle, or "misaligned" fuel jets.

-

"Blow back" through the scavenge air ports, owing to an incorrectly adjusted exhaust cam disc or large resistance in the exhaust system (back pressure).

To keep the exhaust resistance low, heavy deposits must not be allowed to collect on protective gratings, nozzle rings and turbine blades, and the back pressure after the turbocharger must not exceed 350 mm WC.

2. Warning of Fire

A fire in the scavenge box manifests itself by:

- an increase in the exhaust temperature of the affected cylinder;

- the turbocharger may surge;

- smoke from the turbocharger air inlet filters when the surging occurs;

- the scavenge air box being noticeably hotter.

If the fire is violent, smoky exhaust and decreasing engine revolutions will occur.

Violent blow-by will cause smoke, sparks, and even flames, to be blown out when the respective scavenge box drain cock is opened - therefore keep clear of the line of ejection.

(Monitoring devices in the scavenge air space give alarm and slow down at abnormal temperature increase).

For CPP-plants with engaged shaft generator, an auxiliary engine will be started automatically and coupled to the grid before the shaft generator is disengaged and the engine speed is reduced.

3. Measures to be taken

Owing to the possible risk of crankcase explosion, do not stand near the relief valves - flames can suddenly be violently emitted.

-

Reduce speed/pitch to SLOW, if not already carried out automatically, see above, and ask bridge for permission to stop.

-

When the engine STOP order is received, stop the engine and switch-off the auxiliary blowers.

-

Stop the fuel supply.

-

Stop the lubricating oil supply.

-

Put the scavenge air box fire extinguishing equipment into function.

Do not open the scavenge air box or crankcase before the site of the fire has cooled to under 100 °C. When opening, keep clear of possible fresh spurs of flame. -

Remove dry deposits and sludge from all the scavenge air boxes.

-

Clean the respective piston rods and cylinder liners, and inspect their surface condition, alignment, and whether distorted. If in order, coat with oil.

Repeat the checking and concentrate on piston crown and skirt, while the engine is being turned (cooling oil and water on).

Inspect the stuffing box and bottom of scavenge box for possible cracks. -

If a piston caused the fire, and this piston cannot be overhauled at once, take the precautions referred to in chapter 703, Item 4.2, "Supplementary comment" point 7.

If heating of scavenge air box walls has been considerable, the stay bolts should be retightened at the first opportunity.

Before retightening, normal temperature of all engine parts must be reestablished.

5.5.2 Veivroms eksplosjon (Oil mist)

(Ref.: B&W Instruction for 50-98 MC Engines Operation, s 118 ED 40).

Vi skal her beskrive årsak til at det oppstår eksplosjonsfare i veivrommet på dieselmotorer og tiltak dersom det oppstår slik fare.

Eksplosjonsfare og «Oil mist»

Under drift av en motor inneholder luften i veivrommet de samme gassarter (N2, O2 og CO2), i omtrent samme forhold som for luften i omgivelsen.

Dersom det for eksempel oppstår varmgang i et lager, vil smøreolje som sprøytes på den varme overflaten fordampe. Når oljedampen deretter kondenseres, dannes en mengde små dråper, en såkalt melkeaktig tåke (oil mist) som ved innblanding av luft er i stand til å spre flammer dersom den antennes.

Antenning kan forårsakes av den samme varme overflaten («hot spot») som dannet olje tåken.

Hvis det er utviklet store mengder oljetåke før antennelsen, kan forbrenningen bli svært kraftig, eller eksplosjonsartet.

Veivroms eksplosjon kan altså bare oppstå etter at følgende prosesser er fullført:

- oljedråpene må fordampe; og

- gassen må deretter kondensere; og

- danne melkeaktig tåke (oil mist): og

- blandes med luft innenfor området for eksplosivt blandingsforhold med luft.

Først når disse 4 prosessene er fullført, oppstår det fare for veivroms eksplosjon.

Normal veivroms atmosfære er med andre ord ikke eksplosiv.

De fleste skipsmotorer er utstyrt med en oljetåkeføler (oil mist detector) i hvert veivrom som gir alarm og evt. auto «slow down» eller auto stopp av motoren ved alarm for «Oil mist».

Ved stopp av motor på grunn av alarm for oljetåke (oil mist) i veivrommet eller stopp av andre årsaker, skal vi alltid vente minst 20 minutter før veivlukene åpnes. Dette for å hindre lufttilgang, som kan utløse eksplosjon. Skilt med slik advarsel er normalt festet på veivlukene.

Tiltak ved «Oil mist» alarm

Measures to be taken when Oil Mist has occurred:

Do not stand near crankcase doors or relief valves - nor in corridors near doors to the engine room casing.

1) Reduce speed/pitch to slow down, if not already carried out automatically.

2) Ask bridge for permission to stop.

3) When the engine stop order is received:

- stop the engine

- close the fuel supply

4) Switch-off the auxiliary blowers.

5) Open the skylight(s) and/or "store hatch".

6) Leave the engine room.

7) Lock the casing doors and keep away from them.

8) Prepare the Fire Fighting equipment.

Do not open the crankcase until at least 20 minutes after stopping the engine. When opening up, keep clear of possible spurs of flame. Do not use naked lights and do not smoke.

1) Stop the circulating oil pump. Take off/open all the lowermost doors on one side of the crankcase. Cut off the starting air, and engage the turning gear.

2) Locate the "hot spot". Use powerful lamps.

Feel over, by hand or with a "thermo feel", all sliding surfaces (bearings, thrust bearing, piston rods, stuffing boxes, crossheads, telescopic pipes, chains, vibration dampers, moment compensators etc.

Look for squeezed-out bearing metal, and dislocation caused by heat (blistered paint, burnt oil, oxidized steel. Keep possible bearing metal found at bottom of tray for later analysing.

1) Prevent further "hot spots" by preferably making a permanent repair.

Ensure that the respective sliding surfaces are in good condition.

Take special care to check that the circulating oil supply is in order.

1) Start the circulating oil pump and turn the engine by means of the turning gear.

Check the oil flow from bearings, spray pipes and spray nozzles in the crankcase, chain case and thrust bearing.

Check for possible leakages from pistons or piston rods

1) Start the engine.

After: 15-30 minutes, one hour later, and when full load is reached:

- Stop and feel over

- Look for oil mist

1) In cases where it has not been possible to locate the "hot spot" the procedure according to Point 10 above should be repeated and intensified until the cause of the oil mist has been found and remedied.

There is a possibility that the oil mist is due to "atomization" of the circulating oil, caused by a jet of air/gas e.g. by combination of the following:

- Stuffing box leakages (not air tight).

- Blow-by through a cracked piston crown or piston rod (with direct connection to crankcase via the cooling oil outlet pipe).

- An oil mist could also develop as a result of heat from a scavenge fire being transmitted down the piston rod or via the stuffing box. Hot air jets or flames could also have passed through the stuffing box into the crankcase.