2 Dampanlegg i motorskip

Innledning

Om bord i motorskip vil det som regel være en avgasskjel for produksjon av damp og/eller varmtvann. Dampproduksjonen er avhengig av motorens belastningsforhold, og kjelen er derfor normalt utstyrt med tilleggsutstyr for oljefyring.

Dersom oljefyringen skal være i drift samtidig som hovedmotorens eksosgass blir utnyttet, må det være to separate røykgassføringer. Dette for å oppnå tilfredsstillende regulering av trykket i oljebrennerens register i forhold til eksosgasstrykket.

Uansett må vi kunne regulere dampproduksjonen når avgassvarmen varierer.

Det er vanlig med tre måter å regulere dampproduksjonen i avgasskjelen på:

- Ved å ”by-passe” en del av eksosgassen ved hjelp av spjeld.

- Konstruere avgasskjelen for høyere trykk enn brukstrykket. Ved økning av damptrykket vil dampproduksjonen avta fordi temperaturdifferansen blir mindre.

- Konstruere avgasskjelen slik at vi kan sjalte ut deler av heteflatene (på vann siden). Disse må i så fall være konstruert i forhold til eksostemperaturen.

2.1.1 Dampsystemet

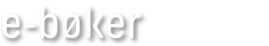

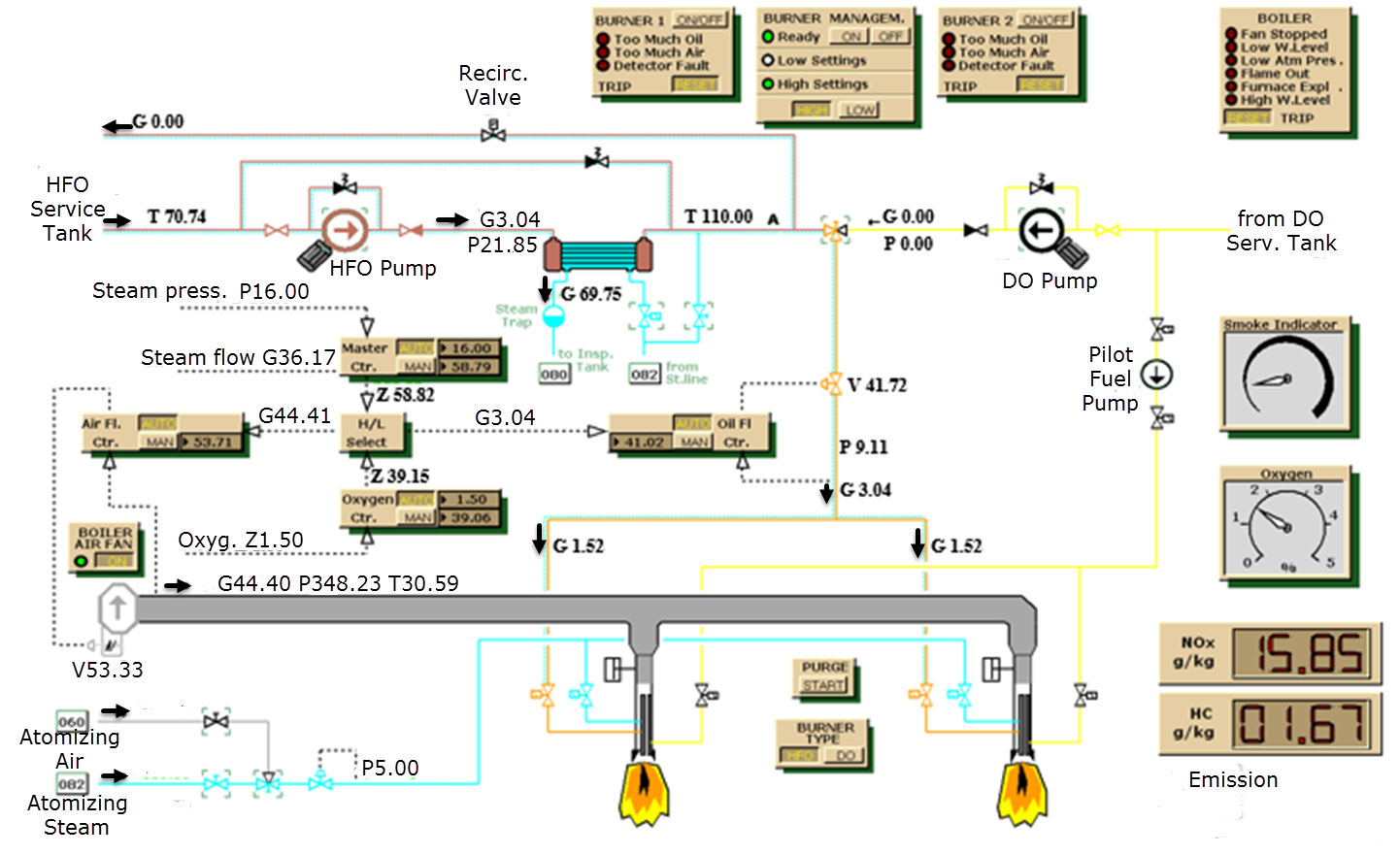

Figur 2.1.1.1 viser eksempel på et dampsystem for motorskip.

Skipet har en oljefyrt vannrørskjele, hjelpekjele, til bruk under landligge og ved lossing. I tillegg er det installert en avgasskjele for produksjon av damp under gange.

Fødevannet til hjelpekjelen går alltid gjennom økonomiser i avgasskjelen.

Vann fra vannbeholderen på hjelpekjelen sirkulerer også gjennom evaporator-rørsatsen i avgasskjelen før den strømmer tilbake til dampbeholderen i hjelpekjelen.

Tørrmettet damp går fra dampbeholderen og inn på overheter-rørsatsen på avgasskjelen før den går til forbruker, for eksempel til turbogeneratoren.

Anlegget har to fødevannspumper, hoved- og hjelpepumpe, som tar vann fra fødevanns- tanken. Disse leverer fødevann til økonomiser i avgasskjelen og derfra videre til hjelpekjelen.

Fødevannstanken toppes opp med «make up» pumpen som tar vann fra en 17 m3 stor destillattank.

Hjelpefødevannspumpen blir brukt ved lasting. Den har 5 ganger kapasiteten til hoved pumpen.

Etter at dampen har avgitt varme og blitt kondensert til vann, (kondensat), returnerer vannet til fødevannstanken.

Kondensat som har vært i kontakt med olje går til en inspeksjonstank der oljen blir skilt ut før vannet returnerer til fødevannstanken.

Vannivået i dampbeholderen blir regulert av en PID - nivåkontroller som styrer to parallell- koplete reguleringsventiler (rett etter stige-ventilen på fødevannspumpene). Signalet fra PID kontrolleren gir et 4-20 mA signal som styrer trykkluften for regulering av ventilene.

Begge fødevannspumpene tripper ved «høy-høy» vannivå i dampbeholder for å beskytte dampforbrukerne mot skade på grunn av vanndråper som blir revet med dampen ut fordi vannoverflaten er nær utløpet for dampen.

Varmeoverføringen i eksoskjelen er kontrollert ved hjelp av eksosspjeld som kan forbi-kople noe av eksosen fra hovedmotoren. Spjeldets posisjon blir styrt automatisk av en annen PID-kontroller som styrer damptrykket.

Fødevannstanken og inspeksjonstanken er modellert med varmetap til omgivelsene. De vil derfor gradvis bli kjølt ned når tilførselen stopper. Temperaturen til kondensatet som går til inspeksjonstanken antas å ha en konstant temperatur på 80°C.

Driftsmodus

Dampsystemet er konstruert for å operere i to driftsmodus:

Lossepumper (ved kai)

Den oljefyrte kjelen arbeider med enten 16 eller 7 bar i «høy» (16 bar) eller «lav» (7 bar) posisjon. Damp blir levert til de fire lossepumpene og ballastpumpen. Total kapasitet er 40 tonn damp per time.

Turbogenerator drift (til sjøs)

Når hovedmotor går vil avgassvarmen være tilstrekkelig for å produsere damp med 7 til 9 bar trykk.

Et minimustrykk på 7 bar kan opprettholdes automatisk ved å fyre hjelpekjelen, hvis nødvendig. Regulering av eksosspjeldet begrenser maksimaltrykket til 12 bar.

Hvis kjelene har fått belegg på rør og heteflater må de rengjøres.

Simulatoren bruker damp til sotblåsing av hjelpekjelen og luft til feiing av eksoskjelen.

Merk

Merk at belastningen på luftkompressoranlegget er høyt ved feiing av eksoskjelen med luft og at forbruk av damp øker når hjelpekjelen feies.

Figur 2.1.1.1 Dampanlegg (Steam Generation Plant)

2.1.2 Avgasskjelen

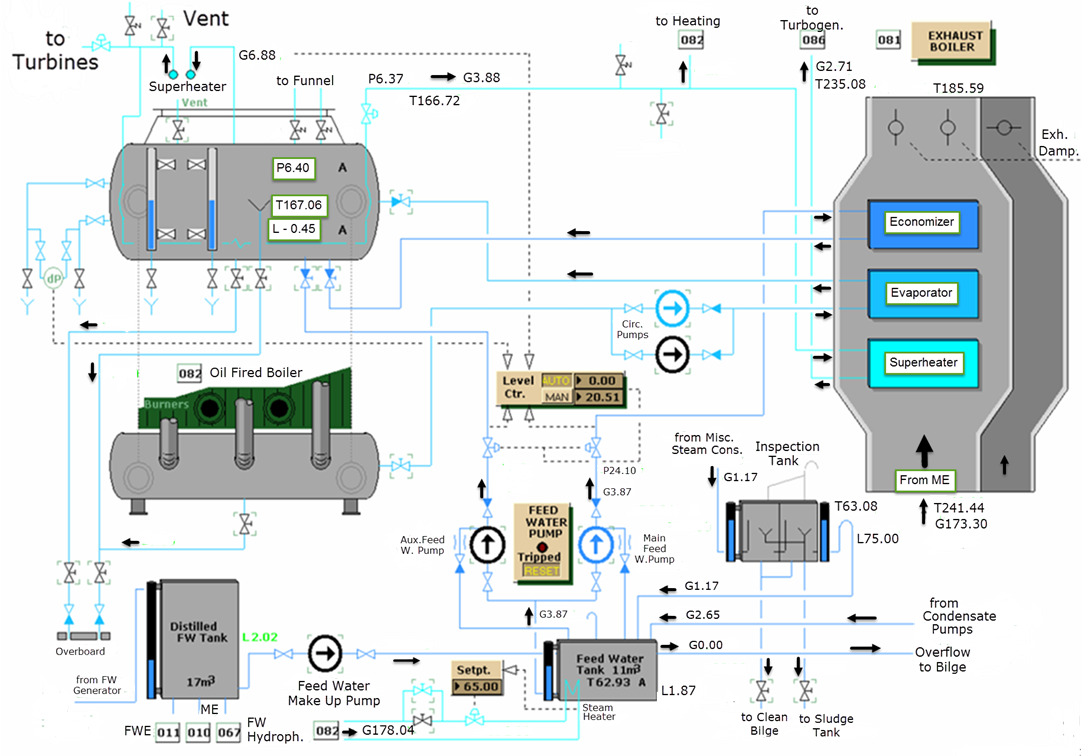

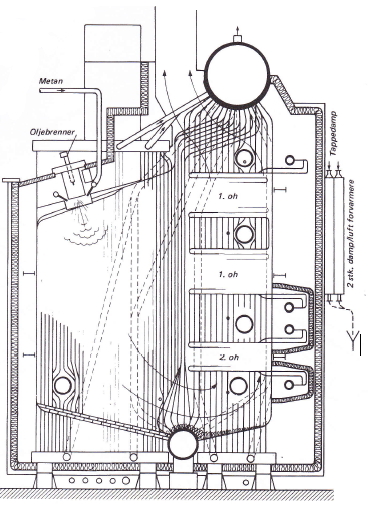

I figur 2.1.2.1 er vist eksempel på en avgasskjele.

Eksoskjelen har to røykgassutløp for avgass fra hovedmotoren. Det ene løpet inneholder fire rørsatser, det andre er til for å slippe forbi deler av røykgassen for å regulere damptrykket.

Reguleringen blir kontrollert av en PID kontroller, styrt av trykket på hoved damplinjen.

Den øverste rørsatsen er økonomiser, der fødevannet strømmer kryss- og motstrøms i forhold til røykgassen. Hensikten er først og fremst å forvarme vannet før det går inn på dampbeholderen på den oljefyrte hjelpekjelen.

De to neste rørsatsene er evaporator 1 og 2. Her kommer vann fra hjelpekjelens nedre beholder. Det strømmer medstrøms gassretningen gjennom de to rørsatsene, en del damp genereres og vann/damp blandingen returnerer til dampbeholderen på hjelpekjelen.

Fra øvre beholder strømmer det tørrmettet damp til overheter på eksoskjelen. Dampen strømmer dels i motstrøm og dels kryss-strøm i forhold til røykgassen. Herfra strømmer overhetet damp til turbogeneratoren.

Overheteren er utstyrt med en kombinert lufte- og dreneringsventil. Den må alltid blåses ren før dampen slippes ut i hovedledningen. Dette for å unngå at vanndråper blir dratt med dampen. Vanndråper i dampen kan skade lede- og løpeskovler i turbinen.

Eksoskjelen er også utstyrt med en sot-blåser som bruker trykkluft for fjerning av sot.

Sot feiing med luft blir regnet som bedre enn bruk av damp, hovedsakelig fordi den ikke tilfører fuktighet til forbrenningsgassene. Trykket er 6 -7 bar.

Merk

Merk imidlertid at bruk av luftdreven sot-blåser krever mye luft og medfører ekstra kostnader i form av energiforbruk og vedlikehold.

Det finnes en annen type sotblåser som bruker trykkluft. Det er de såkalte lyd-horn.

Prinsippet er å bruke lydtrykk for å «riste løs» asken. Hornet produserer et lydtrykk i området 150 dB med frekvens over 75 Hz for å unngå resonans med kjelutstyr.

Figur 2.1.2.1 Avgasskjele

2.1.3 Hjelpekjele (Oil Fired Boiler)

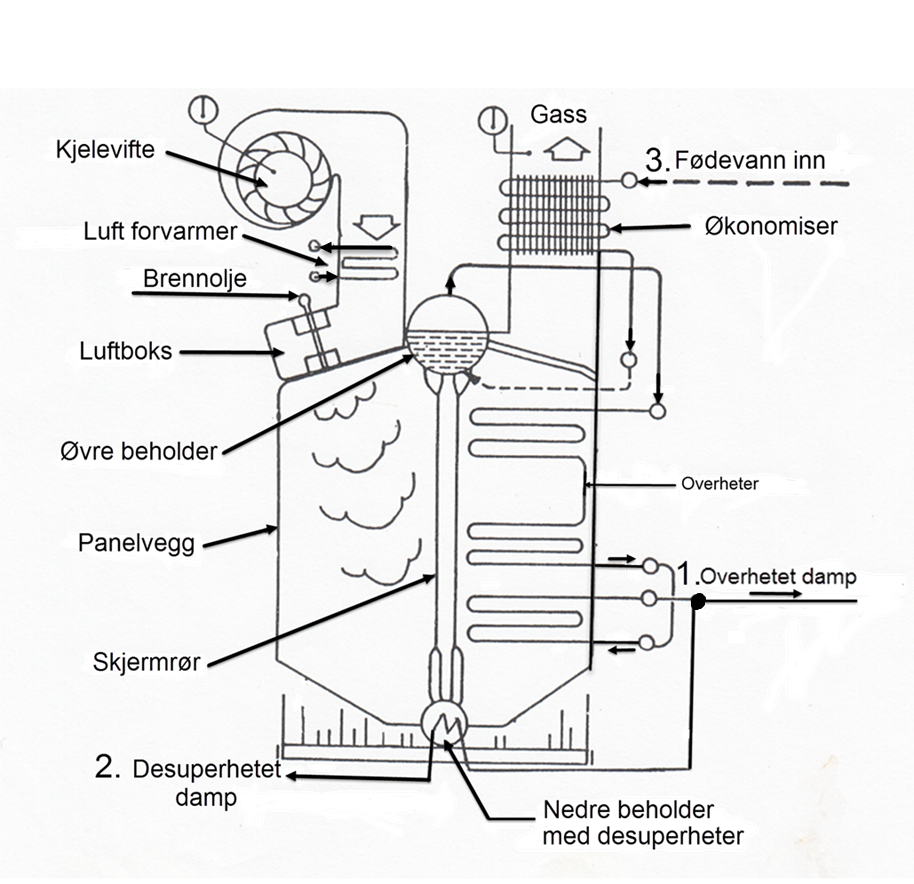

Den oljefyrte hjelpekjelen er en såkalt” D-type” etter fasongen på tverrsnittet til kjelen.

Den har to brennere i taket på kjelen.

Brenn kammeret er omgitt av rørpanelvegger. Der hvor røykgassen snur, strømmer den forbi skjermrørene, deretter forbi den vertikalt stående overheteren, og til slutt forbi dampgeneratorsatsen (hovedrørsatsen) før den forlater kjelen.

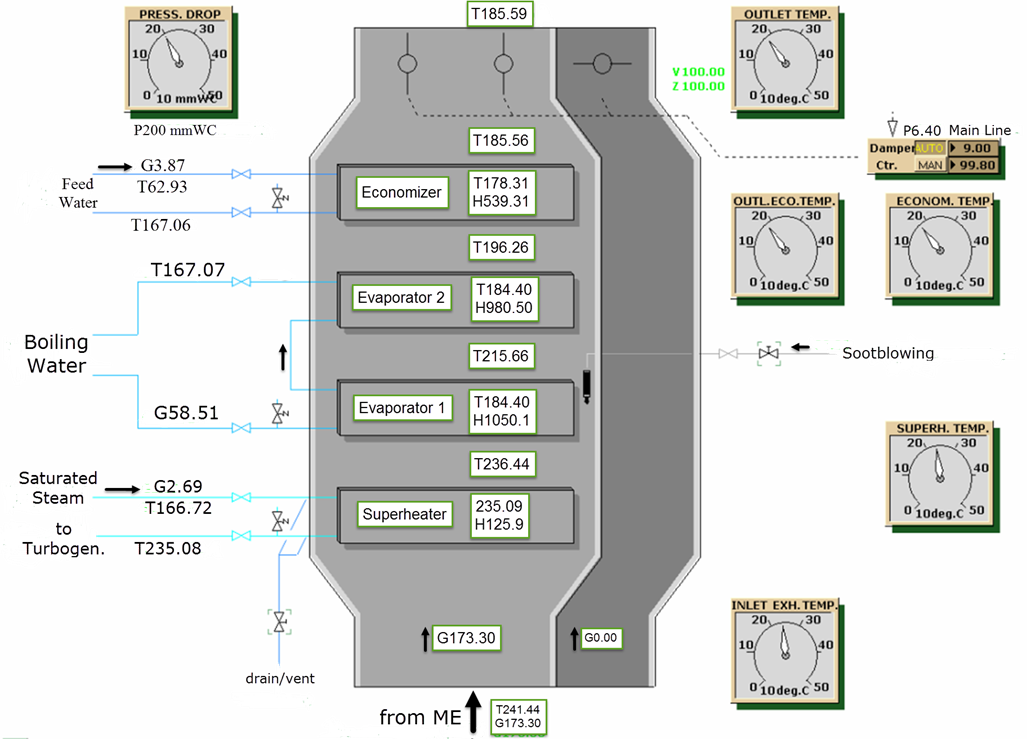

Figur 2.1.3.1 viser tilstanden der vi henter energi fra eksoskjelen for videre levering til turbogeneratoren, varme-vekslere i tanker og til oppvarming av brennolje og smøreolje til hovedmotoren.

På vann siden er øvre og nedre beholder forbundet med store fallrør som står på utsiden av fyrrommet for å få best mulig sirkulasjon.

En dampkjøler (de-superheter) er plassert i dampbeholderen for produksjon av mettet damp for diverse oppvarmingsformål. Dette sikrer at det alltid er positiv strømning gjennom overheter slik at vi unngår for høye metalltemperaturer, noe som kan føre til nedbrent overheter.

Figur 2.1.3.1 Hjelpekjele (Oil Fired Boiler) (Her brukt som fordeler av dampproduksjon fra eksoskjel)

2.1.4 Brenneranlegg i kjel

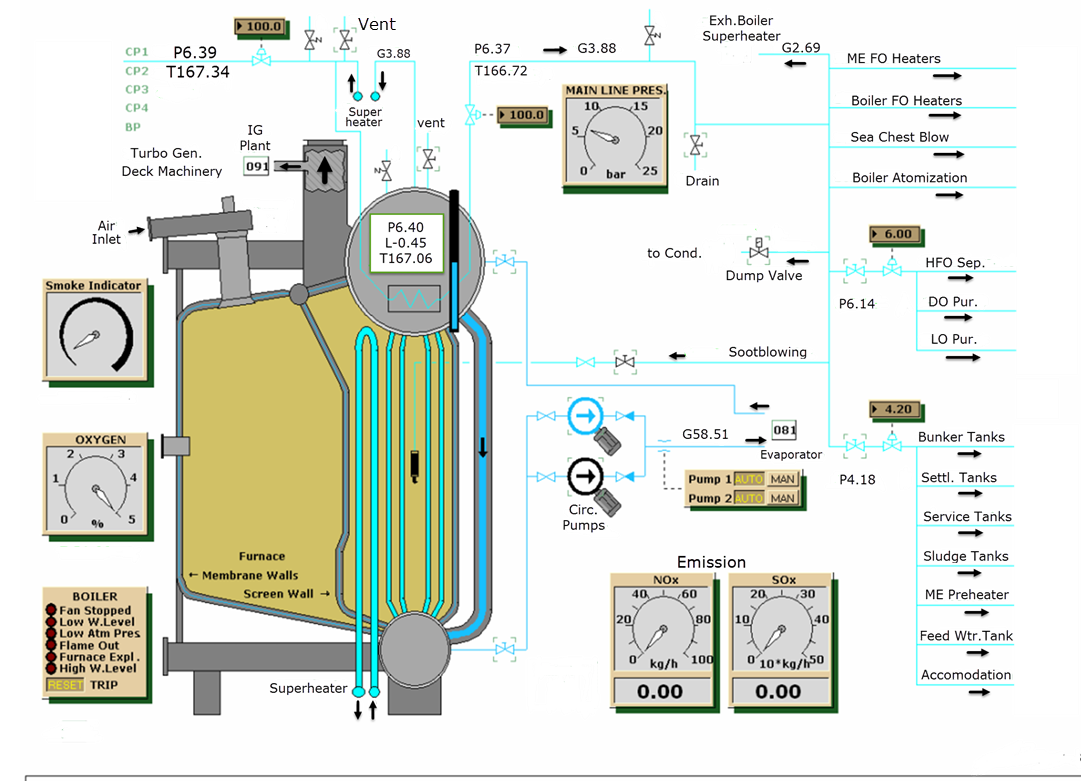

Figur 2.1.4.1 viser et kjelekontrollanlegg med oljebrennerne, avlesning av røykinnhold, O2 % samt NOX og HC i [g/kg] i røykgassen.

Hjelpekjelen har to brennerregistre i taket som enten fyrer med HFO eller DO. Brenner blir skiftet, avhengig av type olje.

Brennoljene har hver sin forsyningspumpe. HFO systemet har en varme veksler forsynt med damp for å forberede oljen for forbrenning og holde røret fram til brennerne varmt. Anlegget bruker damp eller luft for god forstøving av oljen.

En mindre brenner, som bruker diesel, blir brukt for å tenne hoved brennerne. Bruk av forstøvning med damp eller luft blir kun brukt ved drift på HFO.

Kjelekontrollen

Kjelekontrollen kan settes til å holde kjelen på lav ytelse, 8 bar eller høy ytelse 16 bar.

Sikkerhetssystemet stanser brennoljetilførsel ved å lukke tripp-ventilen ved følgende situasjon:

- Kjeleviften er stoppet.

- Lavt eller for høyt nivå i dampbeholderen.

- Lavt dampforstøvningstrykk.

- Ingen flamme visning på noen av brennerne (Flammevaktene ser ikke flammene).

- Kjelen er ikke luftet og brennerne er ikke fylt opp før start (not purged).

- Feil dyse montert.

Fyringskontrollen består av en master kontroll og to slaver, samt en egen oksygen kontroller. Oppgavene er:

- Å kontrollere oljemengden til brennerne slik at damptrykket holdes på valgt sett-punkt

- Å sørge for riktig mengde luft i forhold til olje til enhver tid for å sikre effektiv og sikker forbrenning

- Å sørge for riktig mengde luft for å få inert gass anlegget til å fungere med lavt oksygen innhold.

Master kontrollen gir signal til en” høy/lav” velger. Valget her beregner sett-punktet for ønsket olje og luft mengde for slave kontrollene. Master er en PID kontroller som følger med hvor stor dampstrømmen ut av dampbeholderen er og sammenligner med tilbakemelding fra damptrykket for å beregne nye sett-punkt for olje og luft-kontrollerne. Slavene er også PID –regulatorer. De må settes i manuell under oppfyring.

Kjelelogikken er slik at luftsignalet øker før oljesignalet ved last økning og at oljesignalet blir redusert før luftsignalet ved lastreduksjon. Dette vil forhindre unødvendig røyk ved lastendringer.

Før fyring må fyrrommet luftes. Lufteperioden er satt lang nok til å skifte luftvolumet i kjelen ca. 4 ganger før vi prøver å sette fyr. Dette er i samsvar med sikkerhetskrav gitt av klasseselskaper.

Den automatiske fyringssekvensen er som følger:

- Luftregisteret åpner for lufting av kjelen.

- For-pumpen for dieselolje startes.

- Elektrisk tenner slås på.

- Det åpnes for dieselolje til pilotbrenneren og en liten pilotflamme tennes.

- Hoved stengeventilen for brennolje åpner.

- Ventilen for forstøverdamp/luft åpner (bare ved bruk av HFO).

Hvis flammevakten ikke “ser” flamme i løpet av 6 sekunder, stenger hoved-ventilen og luftregisteret stenger. Kjelen tripper og styringen må resettes manuelt.

Når en brenner er lagt inn kan flammen bli blåst ut hvis det er for mye luft i forhold til olje. Det vil gis en alarm «Too Much Air». Likeledes vil det være vanskelig å tenne dersom det er for mye olje i forhold til luftmengden, alarm «Too Much Oil».

Brennerstyringen

Brennersystemet trer i funksjon så snart brenner 1 (hoved-brenner) er lagt inn. Når det er nødvendig starter og stopper den brenner 2.

Brenner 2 starter dersom kjeletrykket er under valgt sett punkt eller stanses dersom trykket er over. For å unngå hyppig start og stopp av brenner 2 er det lagt inn en tidsforsinkelse mellom start og stopp.

Hvis en brenner får feil stenges den ned og «Brenner på» lyset blinker. Årsaken finner vi ved å inspisere tripp- kodene:

- For mye olje under tenning.

- For mye luft under tenning.

- Ustabil flamme pga. uregelmessigheter i oljeforsyningen.

- Ustabil flamme pga. uregelmessigheter i luftforsyningen.

- Feil på flammevakten.

Tungolje tas fra den felles HFO service tanken og varmes i en varmeveksler. Normal temperatur er 90 °C. Hvis oljen blir kaldere enn 80 °C vil røykinnholdet øke pga. dårligere forstøvning. Brennerne vil derfor trenge mer luft for sikker forbrenning.

Begge fluider passerer en trykkreduksjonsventil. Dersom trykket blir lavere enn 3 bar, må brennerne fyres med dieselolje.

Dieselolje tas fra DO service tanken og leveres med en egen pumpe.

Før fyringskontrollen kan settes i AUTO må visse kriterier være oppfylt:

- HFO valgt (ventil)

- HFO pumpe går

- HFO ventil til forvarmer åpen

- Luftvifte går

- Ventil for forstøver damp er åpen

- Resatt alle brenner tripper (ingen tripp)

- Alle 4 kontrollere i AUTO

- Temp HFO > 80 °C

Legg merke til at kjeleviften og HFO pumpen blir automatisk startet når hovedmotoren (ME) har redusert ytelse og mindre varme avgis til eksoskjelen.

Når eksoskjelen vedlikeholder damptrykket ved økende belastning må kjeleviften og HFO pumpen stoppes manuelt.

Nivåkontroll

Hvor rask reguleringen av vannivået på kjelen er, avhenger av flere forhold, herunder karakteristikker for hoved fødevanns- eller hjelpepumpen, tilhørende reguleringsventil og dens karakteristikk.

Når hjelpepumpen er i drift vil det ikke være noen forvarming av vannet og vi vil merke at kjeletrykket synker når det fylles mye vann inn på kjelen. Dette forsterkes av at en reduksjon i damptrykk også gir tilbakemelding om enda mer vann.

Det er derfor gjensidig samkjøring mellom forbrenningskontrollen og nivåkontrollen. Vannstrømmen påvirker damptrykket og damptrykket virker på vannstrømmen.

Nivå kontrollen får melding om det er differanse mellom dampmengde ut av kjelen i forhold til total fødevannsmengde inn på kjelen. Kontrollen reduserer følsomheten til forstyrrelser pga. varierende damptrykk, og til forhold knyttet til design feil som feile dimensjoner på reguleringsventil og en overdimensjonert fødevannspumpe.

Det er avgjørende at damptrykket er stabilt når nivåkontrollen blir justert. Det er derfor anbefalt at hoved fyrings-kontrollen «Master Combustion Controller» settes i manuell når nivå justeres inn. Dette bryter koblingen mellom trykk- og nivå kontrollerne.

Figur 2.1.4.1 Brenneranlegg

2.1.5 Turbogenerator

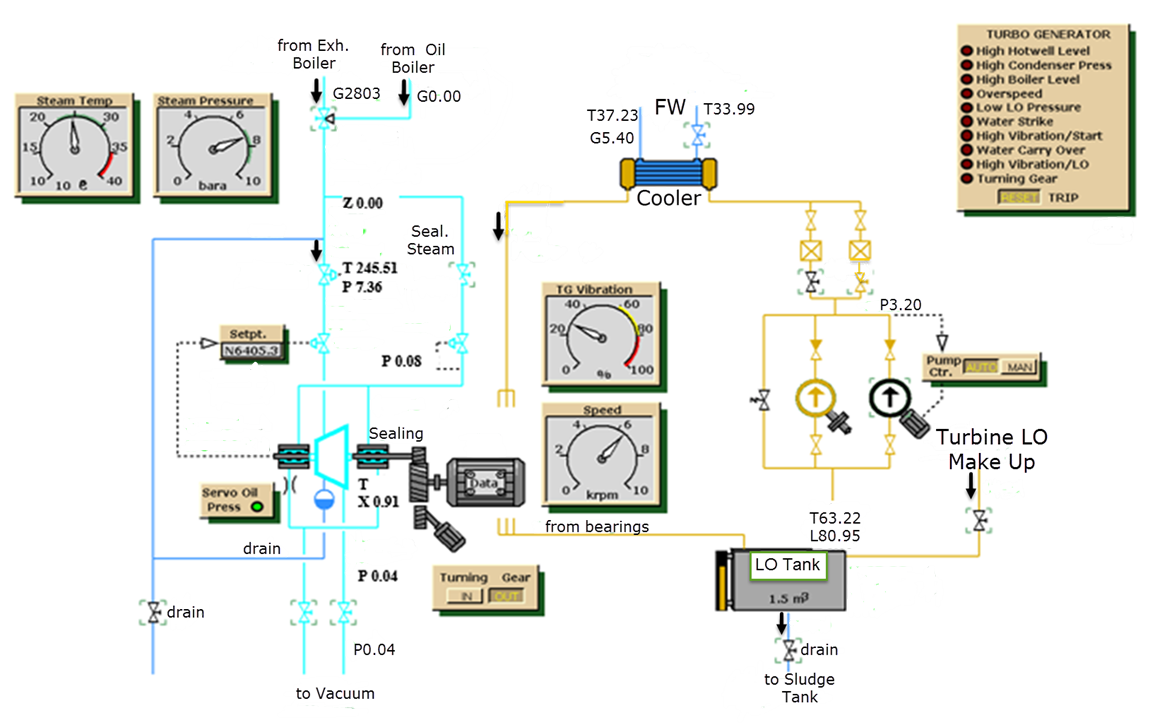

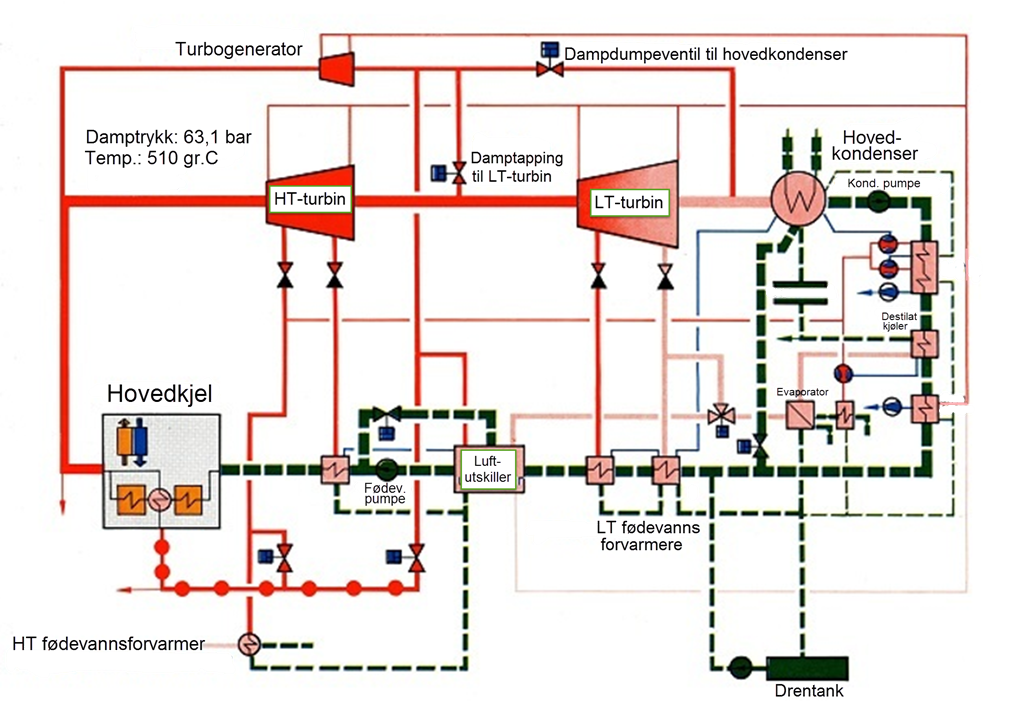

Figur 2.1.5.1 viser eksempel på et dampsystem med turbogenerator. Systemet omfatter en 1,5 MW turbogenerator som nytter damp fra eksoskjelen når skipet er i sjøen.

Ved normal drift får den tilført overhetet damp fra eksoskjelen.

I havn kan den bli tilført damp fra hjelpekjelen når den går på lav ytelse (6-7 bar), valg skjer ved en treveis ventil i innløpet.

Figur 2.1.5.1 viser de viktigste parametere som blir overvåket og tripp-funksjonene. Smøreoljesystemet er også vist.

Når turbogeneratoren blir stengt ned vil det gradvis bygges opp vann i turbin hus og dampledning når det kjøles ned. Vi må derfor alltid huske å drenere godt før det startes opp igjen. Hvis det startes med for mye vann til stede vil turbinen bli utsatt for vannslag, som kan være svært skadelig for turbinen. Anlegget vil trippe og lampen” Water strike” vil lyse.

Anlegget har en direkte drevet SMO pumpe og en elektrisk pumpe som tar fra SMO tanken og leverer til smørepunktene, via en ferskvannskjøler. Det er to SMO filtre, hvor den ene er reserve (stand by).

Vann i smøreoljen kan skje ved at oljen kommer i kontakt med vanndamp. Dette betyr at SMO tanken må dreneres jevnlig for vann og at nivået etterfylles. Veldig lav/høy smøreolje temperatur eller veldig høyt vanninnhold vil redusere smøreevnen til oljen og forårsake vibrasjoner i anlegget. Tripp alarm” High vibration/LO”.

Tettedampen for akseltetningene tas fra hoved dampledningen, via en trykkreduksjons- ventil. Forbrukt tettedamp ledes videre til hoved kondenser.

Turbogeneratoren er beskyttet av et separat sikkerhetssystem og tripp-signal blir aktivert ved følgende forhold:

- Høyt nivå i kondenser brønnen

- Høyt kondensertrykk (lavt vakuum)

- Høyt vannivå på kjelen

- Høyt turtall på turbin

- Lavt smøreoljetrykk

- Vannslag på turbinrotor

- Høyt vibrasjonsnivå ved oppstart

- Høyt vibrasjonsnivå ved dårlig smøring

- Tørnegiret er innkoplet

Alle tripp-funksjoner må resettes manuelt før turbogeneratoren kan startes.

Start av turbogenerator (TG)

For å kunne starte turbogeneratoren (TG) må vi ha damp med 7 bar trykk tilgjengelig fra hjelpekjelen eller eksoskjelen.

Start prosedyre:

- Åpne sjøvann til kondenser.

- Start hoved kondensatpumpen og en vakuumpumpe.

- Åpne treveis ventil til riktig kjel.

- Åpne følgende ventiler, dren på dampledningen, tettedampens utløp, eksosventilen fra TG, et SMO filter, stengeventilen på kjølevannet og tettedampens innløp.

- Kontroller TG, og oljetank for vann, drener og etterfyll som nødvendig.

- Sett SMO pumpen i Auto.

- Koble inn tørnegiret og la det gå i ca. 1 minutt. Ved utkobling husk å resette tripp panelet.

- Åpne TG nødstoppventil til 15%. Dette slipper damp inn på turbinhjulet.

- TG starter nå sakte å rotere. La turbinen rotere i ca. 2 min. på dette turtallet.

10.Åpne nødstoppventilen sakte opp til 40% i løpet av en periode på 15 min. - Når maskinen har nådd 6400 o/min åpnes nødstoppventilen til 100% og drenet på dampledningen stenges.

- Overvåk alle temperaturer og trykk for å kontrollere at det ikke er noen alarmer som er aktivert. TG er nå klar til å bli lagt inn på tavlen.

Det er svært viktig at turbinen startes sakte. Dette fordi mye masse skal varmes opp og sakte oppvarming sikrer at det ikke blir for store termiske spenninger i konstruksjonen ved oppstart.

Hvis turbinturtallet blir økt for hurtig vil vibrasjonsnivået øke og turbinen kan trippe.

Prosedyre for stopp av TG:

- Legg ut TG fra tavlen.

- Steng sakte nødstoppventilen til 20% i løpet av 3 minutter. Dette vil hindre ustabilitet i dampleveringen.

- Åpne drenering på dampledningen.

- Tripp turbinen ved å trykke på «TRIP» knappen i bilde 86. Dette vil stenge pådragsventilen.

- Sjekk at den elektriske smøreoljepumpen er startet. Hvis ikke, sett den i manuell og start den.

- Etter at TG er kjølt ned (etter ca.10 min) stenges følgende ventiler:

- Dren på dampledningen.

- Tettedamp utløp.

- Eksosventilen på TG.

- SMO filteret.

- Stengeventil for kjølevannet til SMO-kjøler.

- Tettedamp.

Figur 2.1.5.1 Turbogenerator system

2.2 Damp fremdriftsanlegg

Innledning

Damp til fremdrift av skip revolusjonerte skipsfarten på 1800 tallet. Oppfinnelser som dampmaskinen og propellen satte i gang en utvikling som har fortsatt innen skipsfarts- næringen helt til vår tid.

Damp fremdrift var lenge enerådende og hadde sin topp omkring 1930. I denne perioden var det dampmaskinen som dominerte skipsfarten. Dampmaskin sammen med en kullfyrt skotte-kjel om bord var et relativt enkelt anlegg å betjene. Det hadde dårlig virkningsgrad men billig bunkers kull og billig arbeidskraft gjorde skipene lønnsomme for rederne som skiftet fra de svært mannskapskrevende seilskipene til de mer rasjonelle dampfartøyene.

Utover i 30 årene ble dieselmotorene videreutviklet, de ble mer og mer effektive og mer pålitelige og overtok gradvis som fremdriftsmaskineri på mindre skip.

Etter 1960 ble damp stort sett brukt som fremdrift på store passasjerskip og større tankskip i klassene VLCC (Very Large Crude oil Carrier) og senere ULCC (Ultra Large Crude oil Carrier), de største på knappe 600 000 tdw.

Dette var alle skip som hadde to eller flere separate framdriftsanlegg, ref. franske T/S France med sine 4 turbin anlegg med en samlet ytelse på 160.000 hk.

T/S Batillus, franskbygd ULCC, hadde 2 fremdriftsanlegg med en samlet ytelse på 64800 hk noe som var av de største sivile marine fremdriftsanlegg utviklet til da.

Akergruppen på Stord bygget en hel serie turbintankere til Hilmar Rekstens rederi på 1960 og 1970 tallet, alle utstyrt med standard turbinanlegg fra General Electric og Moss Værft & Dokk sine lisenskjeler fra Forster Wheeler & son; ESD III vannrørskjel, 70 bar 515 °C. Dette var tankbåter med en kjel, ett turbinanlegg og en propell. Effektene lå på 22.000 til 33.000 hk.

Oljekrisen i 1972 - 74 satte en effektiv stopper for utvikling og senere bruk av store turbin- tankskip.

Dieselmotoren hadde vunnet slaget om effektivitet og lønnsomhet.

Det er i hele perioden brukt damp fremdrift om bord på militære fartøyer hvor krav om fart og vekt setter krav til maskineri installasjoner. Krav til driftsøkonomi blir ikke tatt med på disse skipene.

De helt store hangarskipene er alle atomdrevne fartøy, der damp fremdrift er en forutsetning. God tilgang på atomenergi gjør dette mulig.

Renessansen for damp som fremdriftsmedium kom med økende transport av LNG (Liquefied Natural Gas). Det blir nå fraktet store mengder flytende naturgass i membran tanker, dvs. med tilnærmet atmosfære trykk. Dette innebærer at den kjølte gassen i tankene «koker» og damper av. For at tanktrykket ikke skal stige, må av-koket enten re-kondenseres (komprimeres) eller kan bli brukt som brennstoff på en gassfyrt kjel.

Dermed var damp anleggene gjen-født, om enn i begrenset omfang.

2.2.1 Damp-anleggets virkemåte

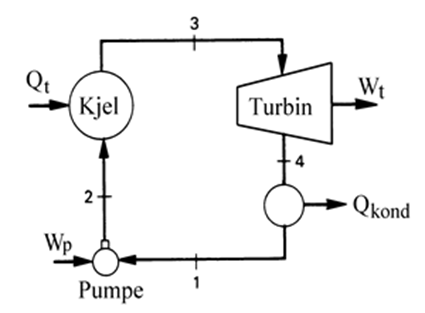

Figur 2.2.1.1 Forenklet damp anlegg

Alle fremdriftsanlegg består i sin enkleste form av fire hoved komponenter; Kjele, turbin, kondenser og fødepumpe. Figur 2.2.1.1 viser et slikt forenklet anlegg, der arbeidsmediet gjennomgår følgende sirkelprosess:

1-2 Vann komprimeres i fødepumpen

2-3 Varme tilføres i kjel v/forbrenning av olje/gass

3-4 Dampen ekspanderer i turbin

4-1 Dampen kjøles og kondenserer til vann i kondenser

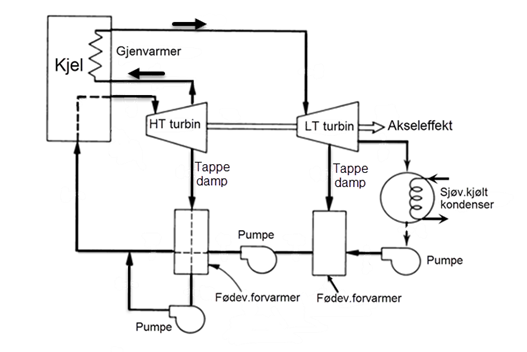

Virkningsgraden for en slik enkel sirkelprosess blir imidlertid svært lav. Metoder for å bedre virkningsgraden går i prinsippet ut på å senke trykket etter turbinen (vakuum i kondenser), øke trykk og temperatur før innløp turbin (overheter), gjenvarming av dampen og forvarme fødevannet ved å tappe av damp, se figur 2.2.1.2.

Ved gjenvarming lar vi dampen ekspandere i to trinn, først i en høytrykksturbin (HT) til et passende mellomtrykk, deretter blir dampen varmet opp på nytt for til slutt å ekspandere til kondensertrykket i en lavtrykksturbin (LT). Ved å tappe damp og forvarme fødevannet blir nødvendig tilført varme til kjelen redusert.

Figur 2.2.1.2 Damp turbinanlegg, skjematisk

2.2.2 Oppbygning av damp fremdriftsanlegg

Stal-Laval fremdriftsanlegg, type AP

Stal-Laval introduserte på 60 tallet et fremdriftsanlegg som fikk betegnelsen AP (Advanced Propulsion).

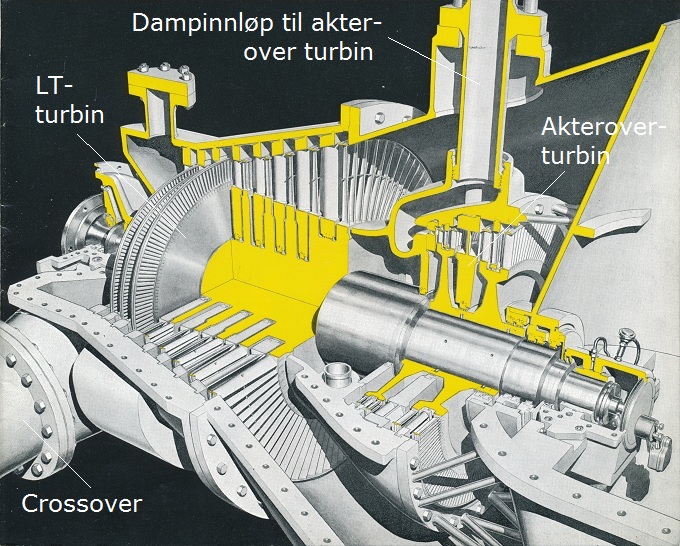

Systemet består av en høytrykksturbin, en lavtrykksturbin med akteroverturbin og et reduksjons gir.

Høytrykksturbinen er en impulsturbin med et enkelt impulstrinn på første trinnet, styrt av tre dyse-grupper. En hovedgruppe, en gruppe til styrbord og en til babord.

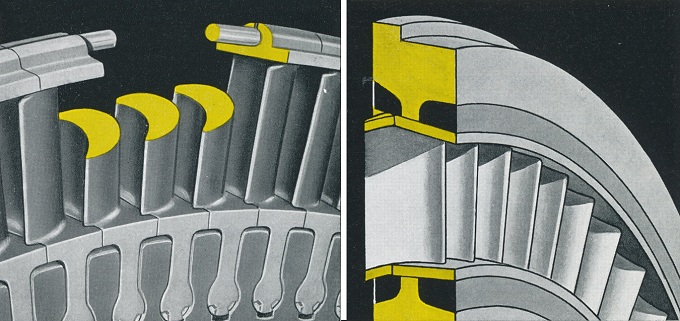

Innfesting av rotorblad Dyseplaten med ledeskovler

Lavtrykksturbin med innebygget akteroverturbin

Eksos fra akterover- og lavtrykksturbin strømmer sammen, rett inn i hoved kondenser.

Lavtrykksturbinen får tilført damp fra høytrykksturbinen via en «cross over».

Under gange blir «cross-over» tilført overskudds-damp fra eksossystemet til turbogenerator og dampdrevne fødevannspumper via et trykkreguleringssystem.\

Akteroverturbinen får direkte damp fra en egen manøverventil, og eksosdampen ledes i samme retning som eksosdampen fra lavtrykksturbinen. Dette gjør at vi unngår overoppheting av lavtrykksturbinen ved akteroverkjøring

Avløpsdamp fra turbinen blir ført direkte til kondenser, der dampen blir omgjort til vann og samlet i kondensatbrønnen, pumpet videre av kondensat pumpene, og videre inn i kondensatstrømmen tilbake til kjelen.

STAL-LAVALS Ap-turbiner var veldig populære fra slutten av 60-årene og til langt ut i 80-årene som fremdriftsmaskineri for større tank- og konteiner-skip.

AP-maskinen er bygget opp av flere standardiserte komponenter. Man har flere høytrykksturbinstørrelser å velge mellom. Turbinstørrelsen går under betegnelsen APH 32, APH 50 og APH 65, alle med damp innløpstrykk på 63,1 bar absolutt og temperatur på 510°C.

Giret har ti forskjellige typer, med fra 80 til 140 rpm på propellen.

Turbinsystemet dekket området helt opp mot 70.000 AHK. Damptrykket frem til høytrykksturbinen blir regulert av en elektro-hydraulisk ventil for forover og en for akterover.

Figur 2.2.2. viser et typisk flytdiagram for STAL-LAVAL AP turbinanlegg (32000 – 40000 ahk).

Figur 2.2.1.3 Flytdiagram for STAL-LAVAL AP anlegg

2.2.3 Hovedkomponenter

Vannrørskjel - generelt

Figur 2.2.3.1 viser en vannrørskjel for fremdriftsanlegg, skjematisk.

Fødevann blir tilført økonomiser (3), som vist på figuren. Produsert damp strømmer ut av øvre beholder og gjennom overheteren.

I utløp av overheter blir dampstrømmen delt. Mesteparten går til fremdriftsturbin (1), mens noe damp strømmer til en dampkjøler (de-superheter), der dampen blir avkjølt til ca. 150 – 200 °C og strømmer så ut til forbrukere (2).

Brennolje blir tilført i toppen som vist på figuren.

Figur 2.2.3.1 Vannrørskjele, skjematisk.

Kjeler for fyring med gass/olje

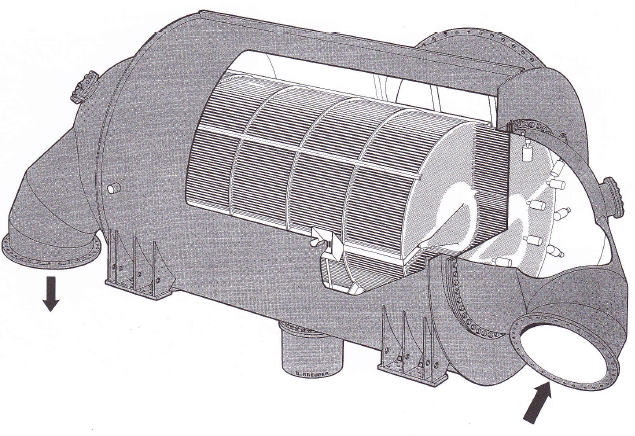

Figur 2.2.3.2 viser en gassfyrt kjele av Foster Wheeler typen, bygget på lisens ved Moss - Rosenberg Verksted i Moss.

Figur 2.2.3.2 Gassfyrt vannrørskjel – Foster Wheeler

Forbrenningsluften strømmer inn via 2. stk. damp-luft-forvarmere, montert i serie.

Lufta ledes inn i innebygde kanaler til brennerne i toppen av kjelens brenn-kammer.

I panelveggen der overheterne stikker ut, er det påsveiset belgformede stålplatetetninger.

Overheter-elementene er konstruert og beregnet etter gass/oljefyringens størrelse.

Selve kjelekonstruksjonen skal ifølge klassifikasjons selskapene, ha dobbelt kledning, som består av store sammensveiste plater, montert utenpå selve kjelen, som en kappe.

Kledningen er stor, tung og kostbar, men har den fordelen at forbrenningsluften kan sirkulere i mellomrommet og har et trykk på ca. 0,06 bar overtrykk.

Ved lekkasjer i den indre kledningen vil ikke røykgassen kunne strømme ut, da lufttrykket som strømmer fram til brennerne er høyere i mellomkledningen.

For å unngå at eksplosive gasser samler seg i øvre del av brenn-kammeret i avstengnings-perioder, er kjelens midtre seksjonsrør bøyd mot høyre opp mot øvre beholder. Gassutløpet vil derfor passere over øvre del av brenn-kammeret og gir dermed mulighet for utlufting av «farlige» gasser i brenn-kammeret via en åpning i rørsatsen øverst i kammeret.

Spesielle forhold ved fyring med gass-avkok fra last

Selv ved bruk av to slags brennstoff i et felles brenner-register vil dette ikke bli noe problem, fordi luftbehovet per kg blanding ikke forandrer seg særlig mye. Dette skyldes at selv om metan krever mer luft per kg gass som skal forbrennes, har gassen større brennverdi per kg.

Dette gjør at vi trenger mindre luft per kg gass enn per kg olje, for å få en fullstendig forbrenning og samtidig oppnå en bestemt varmeeffekt.

Kapasitetsområde for kjelens brennere følger kjelens belastnings-faktorer. Mengden av metan som blir tilført kjelens brennere er derimot avhengig av gass-avkokingsmengden og av overtrykket av metan i lastetankene, som alltid må være høyere en kjelens røykgass-trykk.

Lastetankenes gassavkok inneholder mindre mengder Etan, Propan, lsobutan og Butan, mens innhold av Metan kan være ca. 80% og 10% Nitrogen.

Nitrogen-innholdet kan komme opp i 40% ved sjøreisens begynnelse, men vil normalt minke til omkring 4 – 5 % i løpet av 3 - 4 dager.

Gassavkokings - mengden fra lasten er avhengig av luft - og sjøvanns-temperaturene samt skipets sjøgang.

For bestemte seilingsruter kan vi på årsbasis beregne hvor stort avkoket blir, basert på årstid og sjøpåvirkning av skroget mv.

Oljebrennerne nytter dampforstøving på samme måte som ved vanlige oljefyrte kjeler.

Når det er større mengder Nitrogen i gass-avkoket må vi avpasse luftmengden, og dette medfører gjerne manuell justering, men kan også løses automatisk ved måling av tettheten i metan/nitrogen - blandingen.

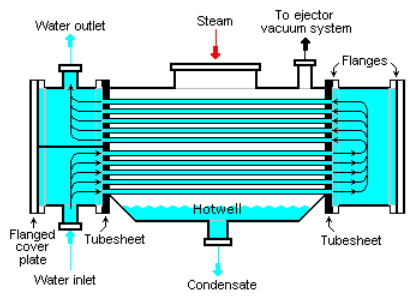

Hoved-kondensere

Kondenserens hovedfunksjon er å kondensere avløpsdampen fra LT-turbinen og evt. avløps- damp fra hjelpemaskineri. Den skal også kondensere dumpe-damp ved nødsituasjoner etc., samt samle opp lavtrykks drenering.

Figur 2.2.3.3 viser en hoved-kondenser med side-innløp fra STAL LAVAL.

Figur 2.2.3.3 Hoved-kondenser

Hoved-kondenseren er montert på tvers av skipets lengderetning, og er vanligvis formet som en stor liggende sylinder, med total lengde på omkring 10 meter og diameter på fra 3 til 4 meter.

Mellom rørplatene i kondenseren er det fra 5000 til 7000 kobber- eller aluminiums legerte rør med diameter på ca. 20 mm.

Gjennom disse rørene strømmer det sjøvann med hastighet på inntil 2 m/s.

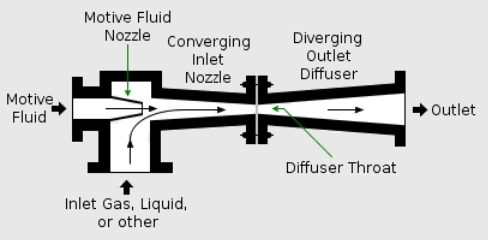

Ejektor

For å opprettholde ønsket vakuum i kondenseren er den utstyrt med ejektorer.

Figur 2.2.3.4 viser virkemåten til en ejektor for hoved kondenser.

Figur 2.2.3.4 Ejektor, skjematisk

Avufteren

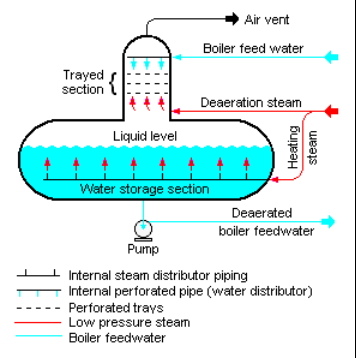

Figur 2.2.2.5 viser avlufteren, skjematisk

Figur 2.2.3.5 Avlufter, skjematisk

Avlufterens oppgave er:

- Av lufting av hoved-kondensat ved koking.

- Blandingsforvarmer.

- Utjevningstank for nivået ved manøver og ved ujevn belastning.

- Varsel om nødvendig spe-vann.

- Kondenser for damp som blir tilført.

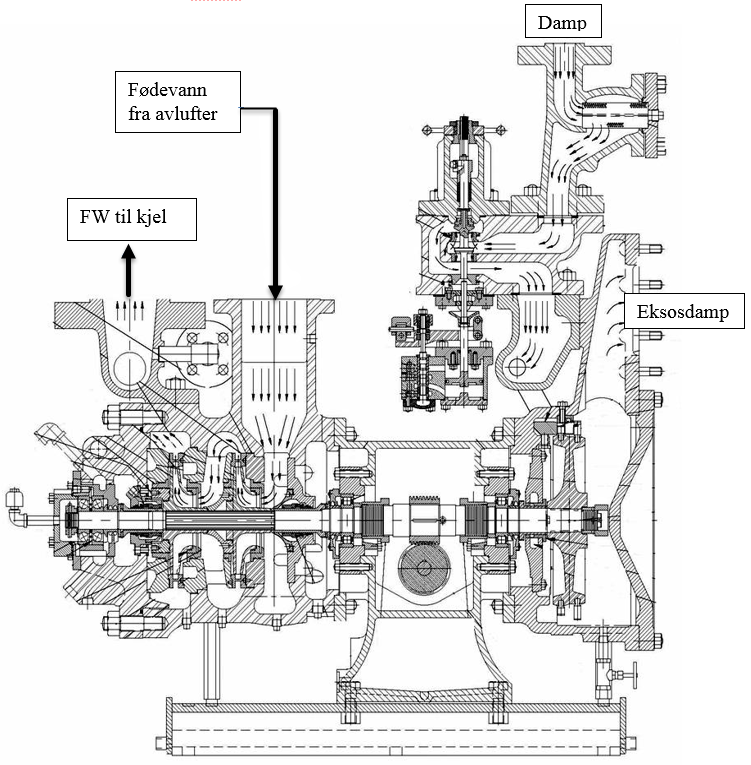

Hoved-fødepumpen

Alle skip som bruker damp til fremdrift har en dampdrevet fødepumpe. Det finnes flere fabrikater som for eksempel: Pasific, Coffin,Weir og Kawasaki etc.

Figuren 2.2.3.6 viser en Coffin pumpe, skjematisk

Figur 2.2.3.6 Hoved-fødepumpe - Coffin

2.2.4 Dampprosesser

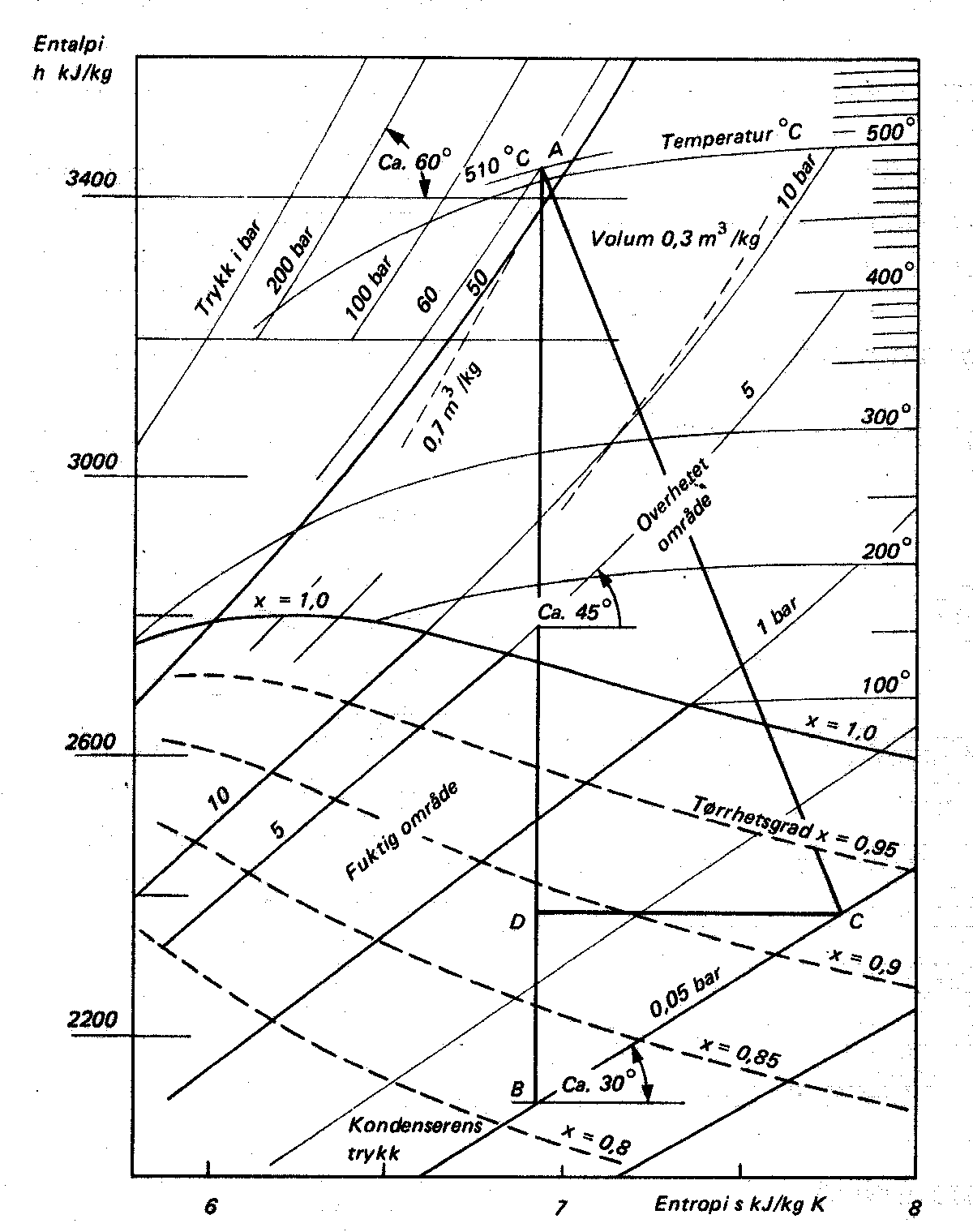

Mollier diagram (entalpi/entropi)

Ved studie av dampprosesser bruker vi såkalte mollier diagram for vanndamp. Figur 2.2.4.1 viser et forenklet mollier diagram for vanndamp.

Diagrammet har entropi s i kJ/kgK som horisontal akse og entalpi h i kJ/kg som vertikal akse.

Omtrent midt på diagrammet finner vi en markert skillelinje, tørrmettet damp-linjen, med tørrhetsgrad x = 1, (x = antall kg tørr damp per kg damp).

Alle punkt over tørrmettet damp-linjen (x = 1) angir overhetet damp (oh), mens alle punkt under linjen angir "fuktige" damptilstander, der x er mindre enn 1.

Figur 2.2.4.1 Mollier diagram for vanndamp (forenklet)

Bruk av mollier diagrammet

Vi ser på bruken av mollier diagrammet med et eksempel. Vi forutsetter at damp av tilstand 60 bar og 510 °C (pkt. A), ekspanderer i en turbin til et mottrykk i kondenser på 0,05 bar.

For en bestemt damptilstand kan vi avlese dampens entalpi i kJ/kg og spesifikt volum i m3/kg i mollier diagrammet. I vårt eksempel tilsvarer dette tilstandspunkt (A) i figur 2.2.4.1.

Av mollier diagrammet kan vi nå finne hvor stor del av dampens entalpi (energipotensiale) som teoretisk kan omformes til arbeid, idet vertikal avstand fra tilstand (A) til mottrykket utgjør teoretisk (isentropisk) ekspansjonsarbeid i kJ/kg.

Ved å trekke en vertikal linje fra begynnelsestilstanden i punkt A (damptilstand før turbin) ned til mottrykks linjen (0,05 bar) og måle eller beregne «avstanden», finner vi altså teoretisk entalpifall gjennom turbinen i kJ/kg, dvs. hvor mange kJ vi teoretisk kan utnytte til arbeid per kg damp.

I tilstand (A) (60 bar og 510 °C) avleser vi hA = 3440 kJ/kg.

En vertikal linje til skjæring med 0,05 bar gir tilstand (B), der vi avleser hB = 2100 kJ/kg.

Teoretisk (isentropisk) entalpifall blir altså:

Δhis = 3440 − 2100 = 1340 kJ/kg.

Tørrhetsgraden i B avleser vi til ca. 0,82, dvs. dampens fuktighet i utløpet er 18 %.

I praksis vil dampen under ekspansjonen følge en skrå linje (mot økende entropi) og strømme ut av lavtrykksturbinen med tørrhetsgrad omkring 0,9 - 0,92.

For tilstanden 0,05 bar og x = 0,923 avleser vi entalpien hC = 2375 kJ/kg.

Virkelig entalpifall blir altså:

Δh = 3440 − 2375 = 1065 kJ/kg

Vi kan nå beregne turbinens indre virkningsgrad:

ηi = $\frac{virkelig entalpifall}{teoretisk entalpifall}$ = $\frac{{{h_A} - {h_C}}}{{{h_A} - {h_B}}}$ = $\frac{{1065}}{{1340}}$ ≈ 0,8 $\frac{{1065}}{{1340}}$ ≈ 0,8

Dette viser at vi får utnyttet ca. 80 % av det teoretisk mulige entalpifallet. Merk imidlertid at de resterende 20 % ikke forsvinner, men finnes igjen som "tap" i kondenser.

For å belyse prosessen i et damp fremdriftsanlegg, ser vi på et eksempel, se neste side.

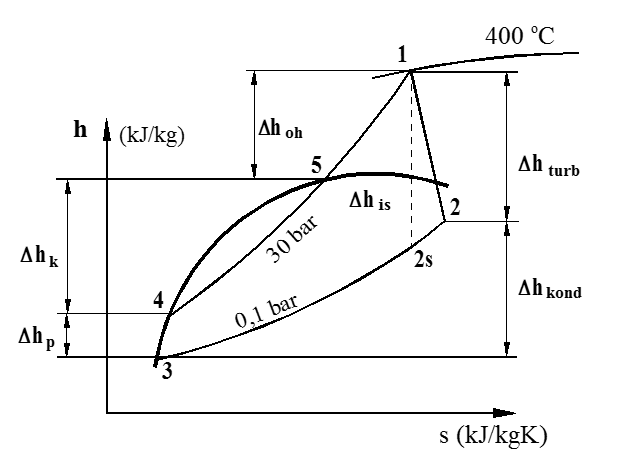

Eksempel - Varmekraftanlegg

Et varmekraftanlegg produserer 2,78 kg/s overhetet damp av 30 bar og 400 °C.

Dampen ekspanderer i en turbin med indre virkningsgrad = 0,8 til kondensertrykket 0,1 bar, der dampen kondenseres til vann, som igjen mates inn på kjelen.

a) Skisser prosessen i et h-s diagram. Angi entalpi, før kjel, samt før og etter turbin.

b) Bestem bortført varmemengde i kondenser.

c) Bestem turbinens effekt, og anleggets termiske virkningsgrad, når mekanisk virkningsgrad ηm= 0,98.

a) Skisse av prosessen i et mollier - hs-diagram:

Entalpiverdier fra mollier diagram:

1. Før turbin: h1 = 3240 kJ/kg

2. Etter turbin: h2 = 2410 kJ/kg

3. Utløp kondenser: h3 = 200 kJ/kg

4. Innløp kjel: h4 = 1000 kJ/kg (= 200 + pumpe/forvarming)

5. Utløp kjel: h5 = 2800 kJ/kg

Entalpifall - turbin

Tilstand (1) finner vi i mollier diagrammet ved skjærings punktet mellom linjene for 400 °C og 30 bar.

Teoretisk tilstand etter turbin bestemmer vi ved å trekke en vertikal linje fra (1) til mottrykks linjen på 0,1 bar.

Virkelig entalpifall i turbinen finner vi deretter ved hjelp av oppgitt indre virkningsgrad.

Teoretisk entalpifall gjennom turbinen (Δh is):

Δh is = (h1 − h2s) = 3240 − 2200 = 1040 kJ/kg

Virkelige entalpifall gjennom turbinen (Δh):

Δh = Δh is ⋅ ηi = 1040 ⋅ 0,8 = 830 kJ/kg

Entalpi etter turbin: h2 = h1 − 830 = 3240 − 830 = 2410 kJ/kg

Kondenser tilstand

Tilstanden etter kondenser er bestemt ved skjæringspunktet mellom trykk linjen på 0,1 bar og metningslinjen, dvs. punkt (3) på figuren.

Kondenser varme: qK = h2 − [cvann ⋅ (t3 − 0)] = 2410 − 4,2 ⋅ 48 = 2210 kJ/kg

QK = m ⋅ D ⋅ qK = 2,78 (kg/s) ⋅ 2210 (kJ/kg) = 6140 kW

Turbineffekt (PT):

PT = m ⋅ D ⋅ (h1 − h2) ⋅ ηm = 2,78(kg/s) ⋅ (3240 −2410)(kJ/kg) ⋅ 0,98 = 2260 kW

Tilført varme (Qt):

Qt = 2,78 kg/s ⋅ (3240 − 200) kJ/kg = 8450 kW

Anleggets termiske virkningsgrad (ηt):

ηt = $\frac{{{P_T}}}{{{Q_t}}}$ = $\frac{{2260(kW)}}{{2,78(kg/s) \_ (3240 - 200)(kJ/kg)}}$ = 0,267

Anmerkning!

Av eksempelet ser vi at termisk virkningsgrad er betydelig lavere enn for dieselmotorer, men moderne anlegg har gjerne mer avansert varmegjenvinning mv., og virkningsgraden vil derfor i praksis øke noe, kanskje til omkring 0,3 som fortsatt er lavt sammenlignet med større 2-takts krysshode motor som til sammenligning oppnår effektiv termisk virkningsgrad på omkring 0,5.

2.3 Marine gassturbiner

2.3.0 Introduksjon

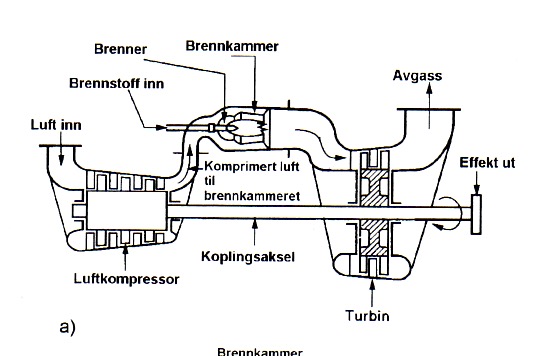

I sin enkleste form består en gassturbin av en kompressor, et brenn-kammer og en turbin.

Figur 2.3.0.1 Gassturbin, skjematisk

Prosessen er som følger:

- Luft suges inn og blir komprimert i kompressoren.

- I brenn-kammeret blir det sprøytet inn brennstoff, og blandingen av luft og brennstoff blir antent.

- Den varme gassen med høyt trykk ekspanderer gjennom turbinen, som driver både kompressor og last.

2.3.1 Gassturbin arrangement

Det finnes flere løsninger for kraftuttak fra gassturbiner, der ulike løsninger er formåls-tjenlig for sitt bruksområde. Vi ser på noen eksempel.

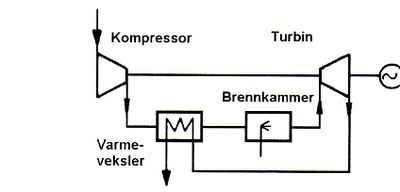

En-akslet turbin

I en enakslet turbin er kompressor og turbin montert på samme aksling, se figur 2.3.1.1

Figur 2.3.1.1 Enakslet gassturbin

Dette er den enkleste form for gassturbin, som har et begrenset bruksområde, da turbinens dreiemoment blir redusert når turtallet avtar, idet gass-strømmen da blir redusert.

Turbinen egner seg derfor best til belastninger med konstant turtall, for eksempel generatorer.

Varmen i avgassen kan ved hjelp av en varme- veksler utnyttes til å øke temperaturen på luften etter kompressoren, se figur 2.3.1.1.

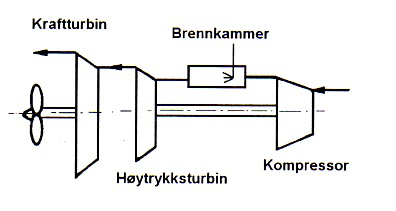

Toakslet gassturbin

Figur 2.3.1.2 Toakslet gassturbin

I toakslete turbiner er kompressor og primærturbin montert på samme aksling, mens sekundærturbinen (kraftturbinen) er montert på en egen aksel, se figur 2.3.1.2

Primærturbinen driver altså kompressoren, mens kraftturbinen gir nyttig effekt.

General Electric LM 2500 er et eksempel på en toakslet maskin som blir brukt om bord i skip.

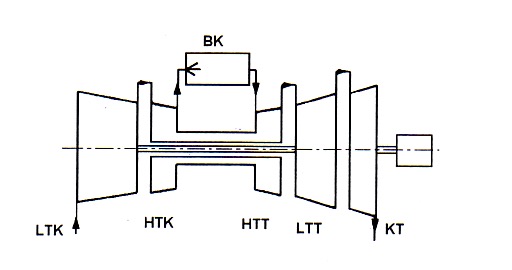

Treakslet gassturbin

Figur 2.3.1.3 viser en treakslet turbin, skjematisk.

Figur 2.3.1.3 Treakslet gassturbin

En lavtrykksturbin (LTT) driver en lavtrykks kompressor, mens en høy-trykks turbin (HTT) driver en høytrykks kompressor (HTK).

Kraftturbinen (KT) har en egen aksel

2.3.2 Hovedkomponenter

Hovedkomponenter i en gassturbin er kompressor, forbrenningskammer og turbin. Kompressoren kan enten være en aksialkompressor eller en sentrifugalkompressor (radialkompressor), men for marine gassturbiner er aksialkompressorer mest brukt.

Aksialkompressor

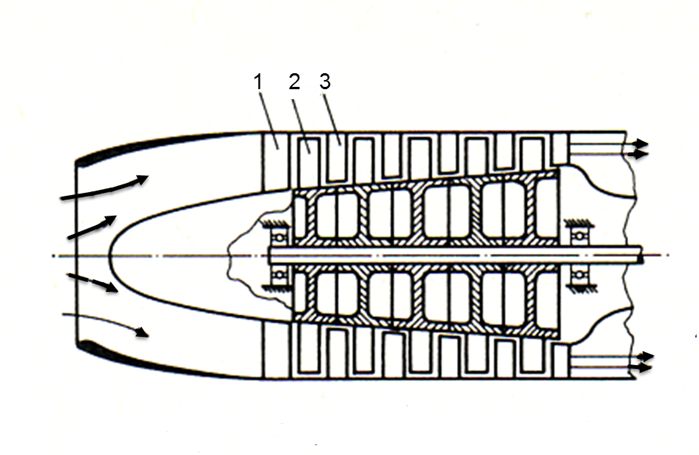

Figur 2.3.2.1 viser oppbygning av en aksialkompressor, skjematisk.

Aksialkompressoren er bygd av en aksel (rotor) med løpeskovler (2) og en rad med ledeskovler, stator (3...). Kompresjonen skjer i flere trinn, dette for å oppnå høyt nok trykk på forbrenningsluften.

Figur 2.3.2.1 Aksialkompressor, skjematisk

Kompresjonen i en flere-trinns aksialkompressor skjer ved at luften blir ledet inn til første raden med løpeskovler ved hjelp av ledeskovler (1).

Ledeskovlene er ofte vribare for å kunne regulere luftmengden til forbrenningen ved varierende belastning.

Løpe-skovlene akselererer luften slik at den ved utløpet av skovlene har fått økt kinetisk energi. Luften blir så ledet inn på ledeskovlene der farten blir redusert og trykket øker. Noe av kompresjonen skjer også i den roterende delen.

I en fler-trinns kompressor blir luften ledet fra ledeskovlene inn i et nytt sett med skovler, farten øker og neste kompresjon starter.

Fler-trinns kompressorer er konstruert slik at etter hvert som luften blir komprimert, minker volumet og dermed avstanden mellom rotor og stator-hus.

I utløpet fra siste ledeskovlrad blir den komprimerte luften ledet inn på en diffusor, dette for å øke trykket og senke lufthastigheten inn til forbrenningskammeret.

Brennkammer

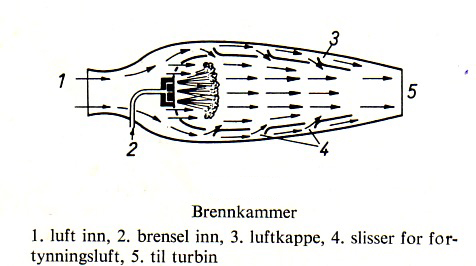

Figur 2.3.2.3 viser et brenn-kammer for en gassturbin, skjematisk.

Brenselet blir tilført dysene (2) ved hjelp av en pumpe, og sprøytes kontinuerlig inn i luftstrømmen, der flammen brenner kontinuerlig, (tennes ved start med en elektrisk gnist).

Figur 2.3.2.3 Brennkammer, skjematisk

For å hindre at flammen “blåses ut” må lufthastigheten forbi dysene være relativt lav.

Derfor har kammeret en indre seksjon der bare en viss del av den totale luft strømmen passerer. Fordelen med dette arrangementet er at luft-kappen rundt selve brenn-kammeret virker isolerende mot omgivelsene.

Turbinhjul

Figur 2.3.2.4 Aksialturbinhjul, skjematisk

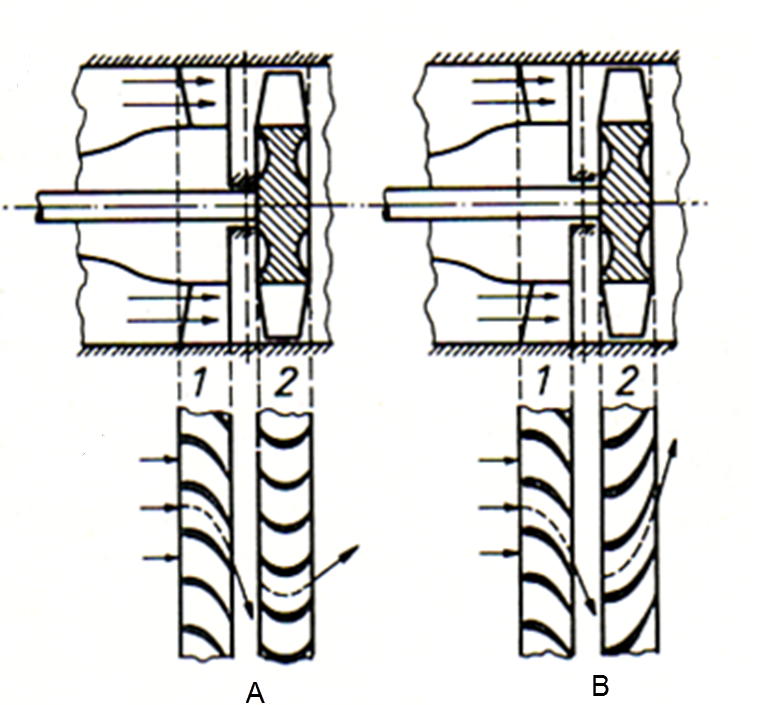

I turbindelen må gassens energiinnhold etter forbrenningen først omsettes til kinetisk energi og deretter til nyttig arbeid. Akkurat som for kompressorer kan vi ha både radial- og aksialturbiner, men det er i hovedsak aksialtypen som blir brukt.

Aksialturbinen kan enten være utført som a H = konstant ⋅ [q_v^2] ksjonsturbin, figur 2.3.2.4 (A) eller reaksjonsturbin, figur 1.11.2.4 (B).

I begge typer går energiinnholdet i gassen over til kinetisk energi når gassen passerer ledeskovlene.

I aksjonsturbinen forandrer gassen kun retning i løpehjulsskovlene, mens hastigheten er uendret.

I reaksjonsturbinen er skovlene utført slik at gjennomstrømnings- tverrsnittet avtar. Her forandrer derfor gassen både retning og hastighet.

Hastighetsforandringen gir en viss reaksjonskraft i tillegg til selve aksjonskraften fra retnings-forandringen.

2.3.3 Eksempel - Gassturbin type LM2500

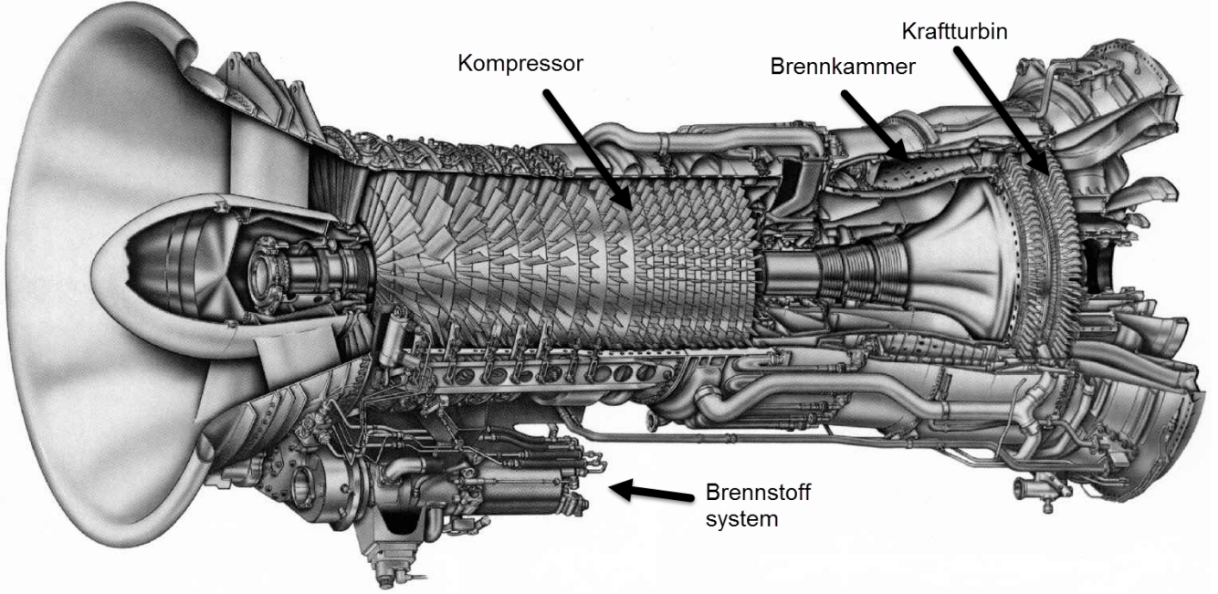

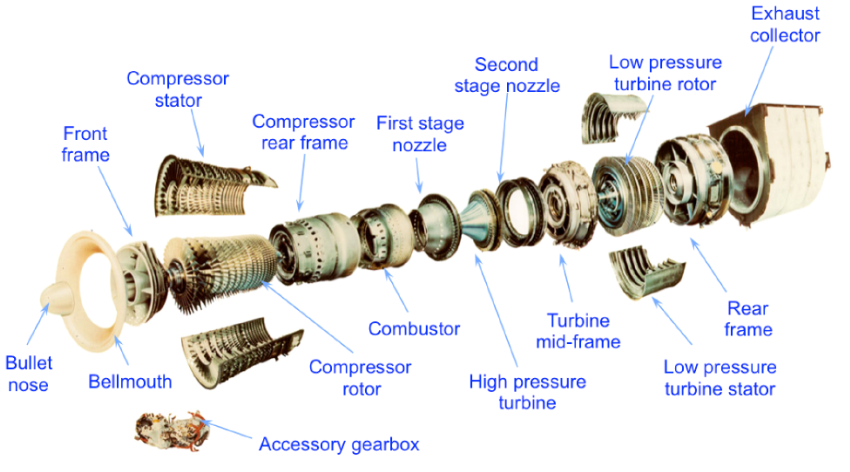

I figur 2.3.3.1 er vist utsnitt av en komplett gassturbin type LM 2500.

Figur 2.3.3.1 LM 2500 Gassturbin

LM2500 er en marin 2-akslet turbin med oppgitt ytelse på 25 000 kW og vekt 22 tonn. Den består av fire hovedkomponenter:

- En 16 trinns aksialkompressor med trykkforhold 18:1 og med 7 trinns regulerbare stator-hjul med ledeskovler.

- En luftkjølt høytrykksturbin som driver kompressor og nødvendige gir mv.

- En lavtrykks kraftturbin (3600 rpm)

Figur 2.3.3.2 Gassturbin, type LM2500

Figur 2.3.3.2 viser en oppdelt gassturbin av samme fabrikat.